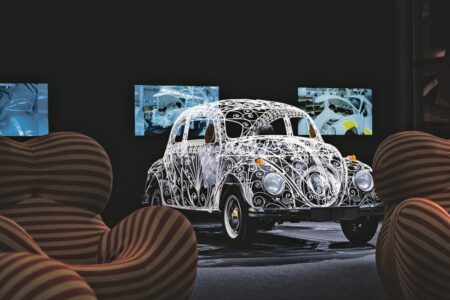

Beatmungsgeräte der Marke Eigenbau

Der VDI Ostwestfalen-Lippe unterstützt die Entwicklung unkonventioneller Beatmungsapparate für den Notfall- und den Krankenhauseinsatz.

Foto: RWTH Aachen

Ein selbst gebauter Luftfilter aus Schläuchen, Klebeband, Buchdeckeln und weiteren Materialien an Bord der Mondfähre Apollo 13 rettete 1970 das Leben dreier Astronauten. Auch in Zeiten der Pandemie sind ungewöhnliche Lösungen gefragt, wo aufgrund vieler schwerer Verläufe schnell Beatmungsgeräte gebraucht werden. Gleich zu Beginn der Viruskrise hat Rainer Barnekow, Vorsitzender des VDI-Bezirksvereins Ostwestfalen-Lippe (VDI OWL), Projekte angestoßen und unterstützt, bei denen Querdenker an leicht zu bauenden Maschinen tüfteln. „Auch in puncto Beatmungsgeräte wollen wir uns als Ingenieurverein in den Dienst der Gesellschaft stellen“, so Barnekow.

Modular aus dem Baumarkt

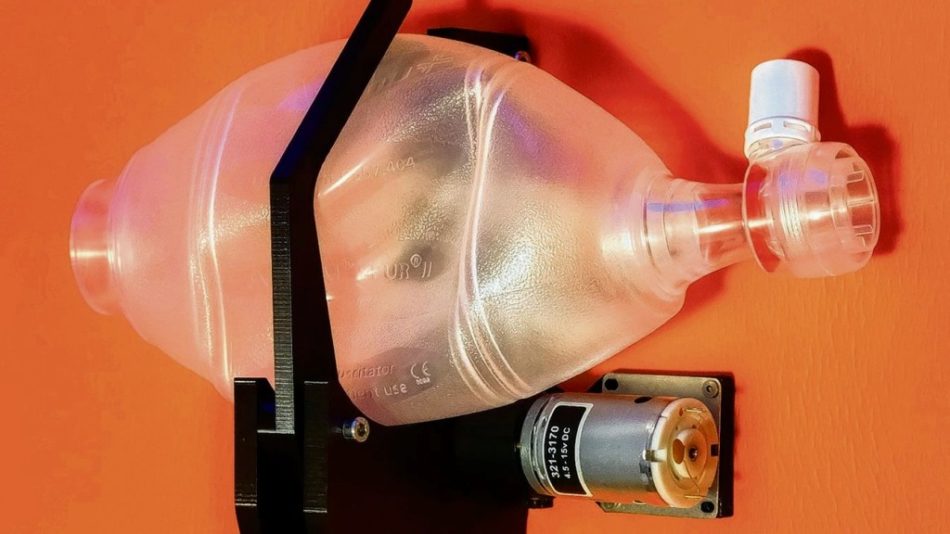

Die bisherigen Ergebnisse sind beachtlich. Jan-Henrik Zünkler, Masterstudent für Electrical Engineering an der Universität Paderborn, hat zusammen mit dem Dortmunder Masterstudenten der Materialwissenschaften, Levente Türk, einen Ansatz aus dem Jahr 2019 weiterentwickelt.

Das Ergebnis: der „Easy Ventilator for Emergency Situations“, ein modular aufgebautes Beatmungsgerät für Notfallsituationen aus Baumarktutensilien und Elektrobedarf. Es arbeitet mit Steuerungstechnik und Pneumatik statt leicht reißbaren Balgpumpen. Ein Minicomputer mit Touchscreen zeigt Beatmungs- und andere Werte an, im Batteriebetrieb läuft das Gerät bis zu vier Stunden. Mit einer Demoversion nahmen die Masterstudenten Ende April am Wettbewerb #EUvsVirus-Hackaton teil. Derzeit sucht das Entwicklerduo Unternehmen aus der Medizintechnik und der Pneumatik, um den Prototypen zu testen und serienreif zu machen.

Interdisziplinäres Studententeam

Auf Anregung des VDI OWL hat sich Ende März ein interdisziplinäres Studierendenteam um Florian Wiethof, Masterstudent im Maschinenbau, gebildet, um ein Beatmungsgerät für Krankenhäuser zu bauen. Die Hauptmodule bestehen aus Normteilen: einer Standardkrankenhausmaske, einem Adapter, einem Kompressoranschluss, Sensoren und elektrisch angesteuerten Ventilen. Die Hardware ist fertig, derzeit wird noch die Software entwickelt.

Normalerweise arbeiten die Teammitglieder parallel zum Studium an der Universität Paderborn und der Hochschule Ostwestfalen-Lippe an Rennwagen. Als UPBracing Team und OWL Racing-Team konkurrieren sie mit selbst entwickelten Prototypen nebst Businessplänen auf internationalen Wettbewerben. Nun haben sich 22 von ihnen wochenlang digital vernetzt, Grundlagen recherchiert, Ärzte befragt und Komponenten zusammengestellt.

„Wir haben die Pause von Hochschule und Rennevents als Experimentierphase genutzt“, sagt Wiethof. „Die Entwicklung des Beatmungsgeräts ist ein weiteres Lernprojekt für die Umsetzung theoretischer Ansätze in der Praxis.“