Bei Delo bleibt man kleben

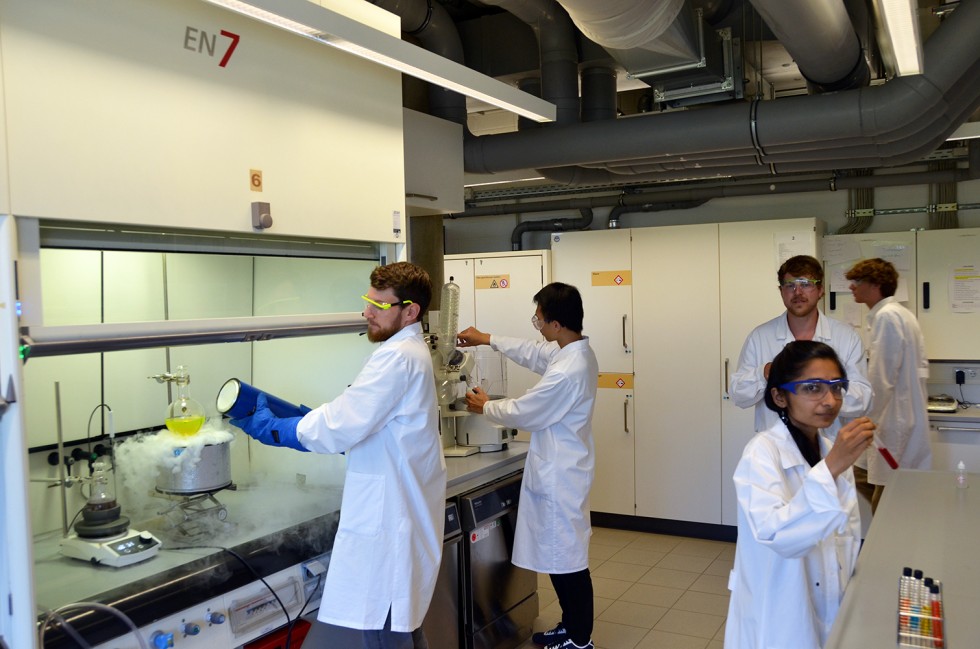

Foto: Delo

Ein paar Tröpfchen Delo-Kleber trägt wohl jeder in der Tasche. Die Hightech-Klebstoffe des bayerischen Herstellers halten 80 % aller Chip- und SIM-Karten weltweit zusammen. Und auch in der Hälfte aller Handys werden nach Unternehmensangaben die Kameras, Mikrofone, Lautsprecher und weitere Bauteile mithilfe von Delo geklebt. Zudem finden sich Anwendungen in fast jedem Auto. Hersteller von Auto- und Consumer-Elektronik in rund 60 Ländern gehören zu den Kunden.

Delo Industrie Klebstoffe GmbH & Co. KGaA

Gründung: 1961

Produkte: Hightech-Klebstoffe und die dazugehörigen Aushärtungs- und Dosiergeräte.

Mitarbeiter: 560

Umsatz 2016: 80 Mio. €

Exportanteil: 70 %

Rund 70 Mitarbeiter hatte Delo 1997, als das Ehepaar Sabine und Wolf-Dietrich Herold die Firma übernahm. Heute sind es schon 560. Alle fünf Jahre hat sich der Umsatz verdoppelt. Delo bedient die Nische der Hochleistungsklebstoffe: für kleine Anbieter zu komplex in der Herstellung, für Großkonzerne wirft sie zu wenig ab. „Wir stützen uns auf Geschäfte, die pro Bauteil kleine Mengen Klebstoff brauchen, aber wovon Millionen Bauteile hergestellt werden“, erklärt die geschäftsführende Gesellschafterin Sabine Herold. Beispiel Handykamera: Linse, Halterung und weitere Bauteile werden genau justiert – und wenn der Fokus stimmt, muss der Klebstoff im Bruchteil einer Sekunde aushärten.

Bevor die Herolds die Firma kauften, in der sie einst als Technischer Leiter und Anwendungsingenieurin gestartet hatten, gehörte sie zu einem Dental-Konzern. „Unsere damalige Mutter wollte die Lichthärtung, die man von der Zahnarztfüllung kennt, auf die Industrie übertragen. Lichthärtende Klebstoffe sind auch heute eines unserer großen Kerngeschäfte.“

Delo macht nach eigenen Angaben 30 % des Umsatzes mit Produkten, die jünger als drei Jahre sind. „Am Standort Deutschland kann man nur bestehen, wenn man Besonderheiten liefert“, sagt die Chemieingenieurin. „Dafür investieren wir viel Geld. Wir geben etwa 15 % unseres Umsatzes für Forschung und Entwicklung aus.“ Das ist ungefähr das Dreifache des Branchendurchschnitts.

Das Wachstum sei ausschließlich den Innovationen zu verdanken, so Herold. 2016 brachte Delo einen Kleber für miniaturisierte Elektronikanwendungen auf den Markt, der sich mit mikrometerfeinen Nadeln applizieren lässt. Damit lassen sich filigrane Trennwände zwischen zwei Sensoren errichten. Neuigkeiten gab es auch für die Produzenten von Motoren für E-Autos sowie für die Display-Hersteller.

Produktmanager, erzählt Herold, schauten sich Märkte an, die gerade entstehen. Manche Kunden wüssten noch nicht, dass sie Delo bräuchten. „Aber wir teilen ihnen das gerne mit“, sagt Bernd Scholl, Leiter der Anwendungstechnik.

Das Kleben als Fügetechnik sei im klassischen Ingenieurstudium zu selten Thema, findet Sabine Herold – und tut einiges, um das zu ändern. Seit dem laufenden Wintersemester unterhält Delo mehrere Hochschulkooperationen. Auch Scholl, der Maschinenbau an der TU Kaiserslautern studierte, kam wegen einer Diplomarbeit über die damals exotische Fügetechnik zu Delo und blieb kleben. Als Anwendungsingenieur baute er die Abteilung „Prozessmanagement Produktfelder“ auf, die die Produktmanager in technischer Hinsicht unterstützt. Seit drei Jahren leitet der 40-Jährige die Anwendungstechnik mit 20 Ingenieuren.

Jedem Neuling lässt Delo eine intensive Einarbeitungszeit in der firmeneigenen Weiterbildungsakademie zukommen. Die dreimonatige Schulungsphase ist vom Tagesgeschäft losgelöst, auch später kann man kürzere Module belegen. Für Weiterbildung gibt das Unternehmen 6 % bis 7 % der Personalkosten aus.

Entwickelt und produziert wird ausschließlich in Windach. In der Firmenzentrale treffen sich alle: zunächst die Vertriebler, die am Markt von neuen Trends hören, dann die Anwendungstechniker, die sich an die Entwickler richten: „Passt auf, wenn wir einen Klebstoff hätten, der das und das kann, könnten wir eine Nasenlänge voraus sein.“

Über die Qualität der deutschen Ausbildung klagt Herold nicht, im Gegenteil. „Vor allen Dingen arbeiten die Deutschen mit einer hohen Akkuratesse und Gewissenhaftigkeit. Das ist sowohl im Labor wie auch in der Produktion ganz wichtig. Unser Produkt ist fast ein medizinisches: Da darf kein Krümelchen und keine Luftblase sein. Und wir glauben nicht, dass diese Akkuratesse woanders zu schaffen ist.“

Was sie nicht davon abhält, sich im Ausland nach geeigneten Fachkräften umzuschauen. Leider mit mäßigem Erfolg. Man habe in Spanien Anzeigen auf Englisch geschaltet und es kamen einige Bewerbungen zurück – auf Spanisch. „Mit Englisch kommt man bei uns im Haus zurecht, aber das muss schon sein“, bedauert die Firmenchefin.

Unter den Mitarbeitern seien mindestens 150 Ingenieure, schätzt Herold. Dazu zählten bei Weitem nicht nur Chemiespezialisten. „Für uns ist der Mix aus allen Ingenieurwissenschaften wichtig, weil den Kunden der Klebstoff nicht interessiert, die Chemie schon gar nicht. Wenn er Elektronik herstellt, redet er am liebsten mit einem Elektrotechniker. Deshalb versuchen wir, Ingenieure aller Couleur an Bord zu haben.“ Ihre Namen dürfen sie übrigens auf der Firmenwebseite nicht nennen, damit Headhunter sie nicht abjagen.

Delo versucht schon Jugendliche mit Praktika, Betriebsbesichtigungen und über Lehrerfortbildungen anzusprechen. Elf „Deutschlandstipendiaten“ hat das Unternehmen zudem an der TU München. Klar, die Hoffnung ist, dass sie eines Tages hier anheuern. Und selbst wenn nicht, so machen sie Delo im Freundes- und Familienkreis bekannt. Um den Standort attraktiv zu gestalten, unterstützt das Unternehmen Kindergärten in der Umgebung und sponsert Theater- und Sportveranstaltungen. Sogar ein eigenes Fitnessstudio und Eishockeyteam gibt es.

Im Steuerkreis Innovationsdialog, der die Bundesregierung zu Fragen zukunftsträchtiger Technologien berät, vertritt Herold den Mittelstand. Der Staat tue viel für die Forschungsförderung an Hochschulen und Wissenschaftsinstituten, „aber der Wissenstransfer funktioniert nicht so, wie wir es wünschen.“

Um Mittel aus der Projektforschungsförderung zu erhalten, sei ein riesiger bürokratischer Aufwand nötig. „Das Ende vom Lied: Meistens bekommen das die großen Firmen, die KMU nicht. Für mich wäre die einfachste Forschungsförderung die steuerliche. Davon kann der Mittelständler ohne die bürokratische Hürde auch ein Stück abhaben.“