3D-gedruckte Pilze sorgen für guten Klang

Forschende vom Fraunhofer IWU in Chemnitz drucken lebendes Myzel und lassen dann gezielt Bauteile für komplexe Lautsprecher daraus wachsen.

Foto: PantherMedia/hurricanehank

Pilzmyzel ist ein nachwachsender Rohstoff. In der Pharmazie ist er seit vielen Jahren nicht mehr wegzudenken. Doch Pilzmyzel hat noch viel mehr Potenzial. Als biologisch abbaubarer Werkstoff kann es verschiedene Materialien nachhaltig ersetzen, beispielsweise tierisches Leder, Verpackungsmaterial aus Holz, Pappe oder Styropor und Dämmwolle. Forschende vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU erschließen nun ein weiteres Einsatzgebiet für den Pilzmyzelwerkstoff: Sie machen daraus Baugruppen, die hochwertige Transmissionline-Lautsprecher noch besser klingen lassen.

Es wachsen sowohl Absorber als auch Reflektoren

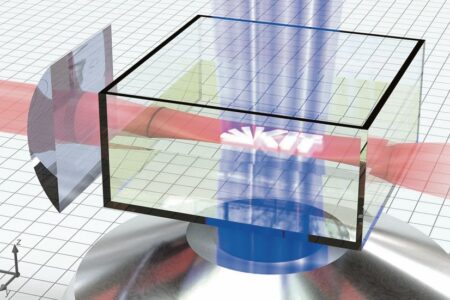

Das ehrgeizige Ziel lautet, Lebend-Myzel im 3D-Druck zu verarbeiten und anschließend gezielt im Wachstum zu beeinflussen, um in einem Vorgang sowohl schallreflektierende als auch schallabsorbierende Eigenschaften zu erzielen: Schaumartige Strukturen dämpfen unerwünschte Schwingungen. Und glatte Strukturen reflektieren den Schall. Myzel ist also sowohl als Dämmmaterial als auch für das Gehäuse geeignet.

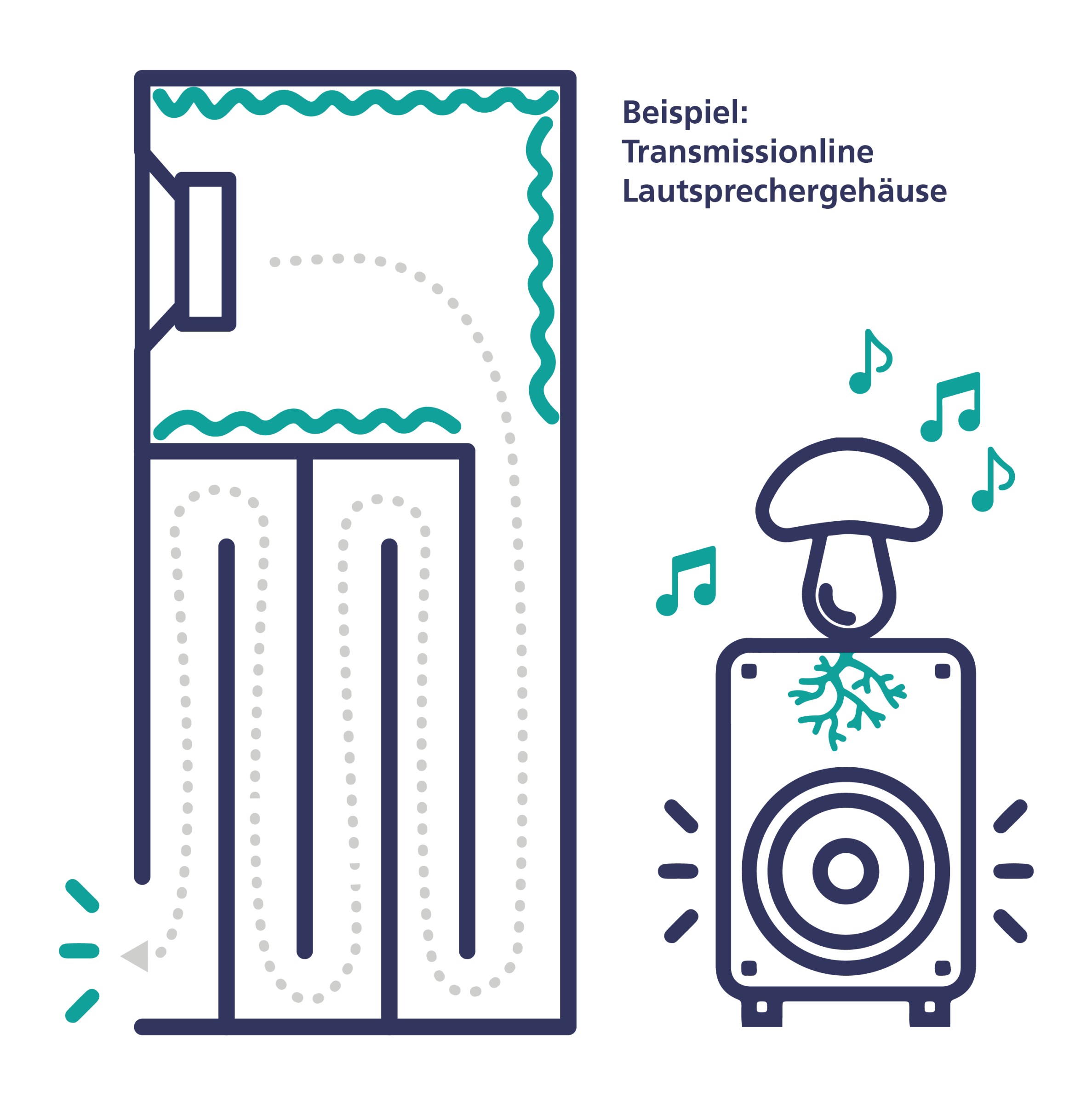

Sogenannte Transmissionline-Lautsprecher zeichnen sich aus durch einen guten Tiefbass und wenig Resonanzen (Eigenschwingungen). Erreicht wird das u. a. mit einer Schallaustrittsöffnung, welche mit einem bis zu 3 m langen Rohr im Inneren des Gehäuses verbunden ist. Dieses Rohr muss in der Lautsprecherbox mehrfach gefaltet werden, um Platz zu finden. Dadurch ergibt sich eine komplexe Geometrie. Allein die hohen Herstellungskosten halten viele Hersteller mittlerweile von diesem Konstruktionsprinzip ab.

Zahl der Fügeverbindungen sinkt

Diese Herausforderung löst der Vorschlag des IWU-Teams auf elegante Weise: durch werkzeuglosen Druck von Funktionskomponenten und Lautsprechergehäusen. Ganz nebenbei reduziert sich auf diese Weise die Zahl von Klebe- und sonstigen Fügeverbindungen. Insgesamt sind für die Herstellung also deutlich weniger Prozessschritte als bei konventionellen Fertigungsverfahren nötig.

Für Pilzmyzel als Werkstoff sprechen weitere Kostenargumente. Das Recycling organischer Substrate als Grundlage des Werkstoffs ist ebenso kostengünstig wie die Verarbeitung bei geringem Energieaufwand. Pilzmyzel kommt im Boden in großen Mengen vor. Es lässt sich auch aus organischen Reststoffen wie Stroh, Holzresten, Sägespänen, Schilfresten oder Rückständen beim Bierbrauen (Treber) gewinnen.

Myzelwerkstoff ist biologisch abbaubar und preiswert

Nicht zuletzt sprechen ökologische Argumente für diesen Werkstoff. Während bei einer zerspanenden Herstellung durch Zuschnitt, Fräsen oder Bohren viel Abfall entsteht, ist es beim 3D-Druck von Pilzmyzel genau umgekehrt: Der druckbare Werkstoff basiert auf organischen Reststoffen; verarbeitet wird nur, was benötigt wird. Das Material ist völlig ungiftig, Speisepilzen vergleichbar und vollständig biologisch abbaubar.

Basis für das Projekt „Mycoustics“ sind bisherige Grundlagenforschungen am Institut zur Kultivierung und den Verarbeitungsmöglichkeiten des Myzelwerkstoffs. Darüber hinaus verfügt das Fraunhofer IWU über viel Expertise in technischer Akustik und Additiver Fertigung.