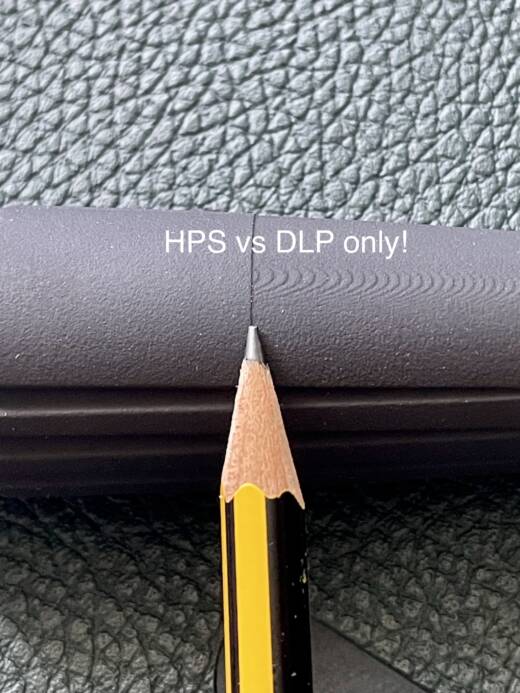

Das Beste aus zwei Welten: SLA + DLP

Das US-Unternehmen Axtra3D kombiniert die strahlbasierte Stereolithografie mit projektorgestützten Flächenbelichtungen. Ergebnis: Bauteile mit hoher Oberflächenqualität in kurzer Zeit.

Foto: Axtra 3D

Die Idee ist genial einfach: Damit ein Bauteil endkonturnah und mit glatter Oberfläche aus dem Harzbad auftaucht, setzt Axtra3D zunächst auf die Stereolithografie. Heißt: Ein Laser zeichnet die Kontur des Objekts scharf in das Resin.

Kostenlosen Newsletter zur additiven Fertigung gefällig?

Parallel wird das Innere der Schicht per Digital Light Processing (DLP) aufgebaut. Bedeutet: Statt des punktweise agierenden Laserstrahls wird ein Flächenprojektor genutzt, um das Material im Inneren der Kontur auszuhärten.

Name des Verfahrens: Hybrid Photosynthesis (HPS)

Es wird also das Beste aus zwei Welten kombiniert: die Präzision des Lasers mit der Produktivität des Projektors. Der Name des Verfahrens: Hybrid Photosynthesis (HPS). Eine Besonderheit: die Kontur- und Querschnittspolymerisation erfolgt zeitgleich und mit derselben Wellenlänge. Einsatzgebiete sieht das Unternehmen vorwiegend im Prototyping, in der Automobilindustrie, der Luft- und Raumfahrt sowie der Medizintechnik und Zahnmedizin.

Lesetipp: 3D-Druck bei der Truppe – Schicht für Schicht zur besseren Verteidigung

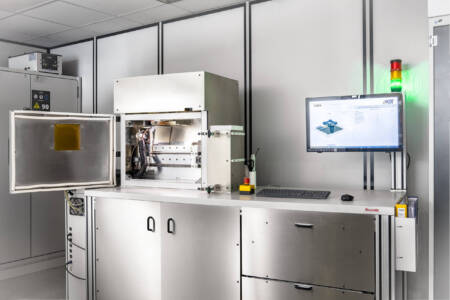

Der Drucker Lumia X1 bietet einen Bauraum mit der Größe von 249 mm x 140 mm x 499 mm. Die maximale XY-Auflösung beträgt 50 µm. Die Schichthöhe liegt bei minimal 5 µm. Der Footprint der Maschine misst 80 cm x 80 cm. Hoch ist sie 1,8 m. Verarbeiten lassen sich alle 405-nm-Resins.

Hörtipp: Wie KIT-Forschende feinste Details in kurzer Zeit ins Harzbad zaubern:

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.