Fraunhofer-Institute zeigen auf Formnext eine Fülle von Forschungsergebnissen

Eine Düse zur Ausbringung schäumender Kunststoffe, ein Verfahren zur Integration von Sensoren in lasergesinterte Bauteile, perfekt anpassbare Fingerorthesen und ein Sensorsystem, welches das automatisierte Entfernen von Stützstrukturen ermöglicht – dies sind nur einige Beispiele von Innovationen, die Fraunhofer-Forscher in Frankfurt präsentieren.

Foto: Fraunhofer ILT, Aachen

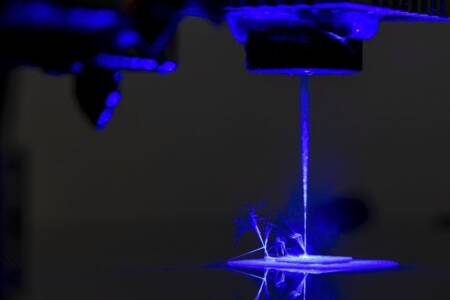

Kunststoffschäume eignen sich hervorragend für Leichtbaukonstruktionen, für Verpackungen, für Möbel oder als Isolierung. Sie additiv herzustellen, war bisher aber schwierig. Etwaige Versuche mündeten wegen der Materialeigenschaften regelmäßig in schaumigen Sauereien. Ändern kann das eine verblüffend einfache, aber sehr effektive Verschlussdüse vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart. Wie sie genau funktioniert, erklärt Mit-Entwickler Jonas Fischer im Podcast „Druckwelle“, Folge 52.

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Integration von Sensoren in gesinterte Bauteile

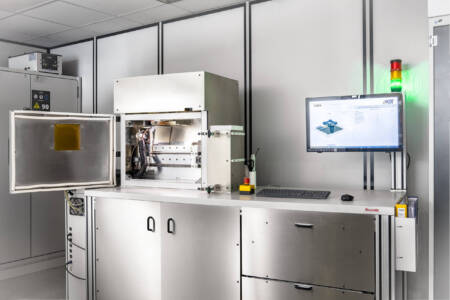

Das Fraunhofer Institut für Lasertechnologie ILT hat Verfahren entwickelt, um RFID-Chips und anderen Sensoren in lasergesinterte Kunststoffbauteile zu integrieren. Das ermöglicht eine digitale Bauteilverfolgung, welche die Logistik vereinfacht und die Produktpiraterie erschwert. Darüber hinaus können integrierte Sensoren zur Messung von Umweltparametern wie Temperatur oder Druck eingesetzt werden, zum Beispiel in der Medizintechnik und der Automobilindustrie.

Wie aber kommen die Sensoren in das Bauteil, welches schichtweise im Pulverbett entsteht? Die Aachener liefern gleich zwei Antworten: „Die Integration kann durch eine geometrische Lösung nach dem Bauprozess in einem zusätzlichen Arbeitsschritt oder in situ während der additiven Fertigung des Bauteils erfolgen.“ Im ersten Fall werden nach Angaben der Forscher „Widerhaken verwendet, um einen Shuttle-Receiver-Ansatz zu integrieren, der bündig und irreversibel ist“. Mit anderen Worten: Der Sensor wird in einen Stecker verbaut, der nach dem Produktionsprozess in das Bauteil eingesteckt wird und sich – zerstörungsfrei – nicht wieder entfernen lässt. Die In-situ-Integration hingegen erfordert eine Prozessunterbrechung, bei der das Pulver aus einer in das Bauteil eingebrachten Kavität entnommen und der RFID-Chip in die Kavität eingesetzt wird. Anschließend wird der Bauprozess fortgesetzt. Das Fraunhofer ILT hat ein zuverlässiges Verfahren zur Pulverentnahme entwickelt und den Einfluss der Prozessunterbrechung auf die Bauteilqualität untersucht.

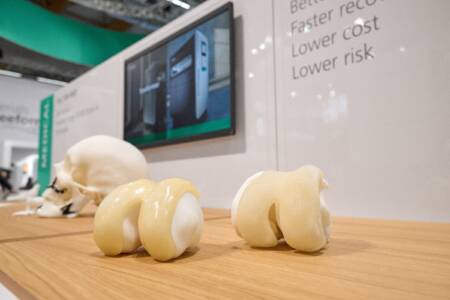

Integrierte Drähte machen Kunststoff zu Knetmasse

Das Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU präsentiert bis zum 18. November auf der Formnext u. a. seine Technologie des „Wire-Encapsulating-Additive-Manufacturing“ (WEAM). Dabei wird ein Draht während des Druckprozesses in die Bauteile integriert. Ganz neu: der Druckkopf kann inzwischen endlos rotieren und damit Druckbild und Drahtintegration verbessern. Ein eindrucksvolles Anwendungsbeispiel ist nach Worten der Chemnitzer „eine Fingerorthese zur reversiblen, individuellen An- und Abformung durch thermisch induzierten Phasenwechsel des Polymers“. Sie stellen also Kunststoffschienen her, die sich der Hand eines Patienten perfekt anpassen. Das gelingt ihnen, indem sie Orthesen zunächst in 2D herstellen. Diese können dann optimal an die Ergonomie des Fingers angepasst werden. Dazu wird der integrierte Draht über elektrischen Widerstand aufgeheizt, sodass sich der Kunststoffmantel auf 35 °C bis 40 °C erwärmt. Das Material ist dann ähnlich leicht formbar wie Knetmasse; nach dem Wiederabkühlen ist es so steif, dass es seine vorgesehene Stützfunktion optimal erfüllen kann. Der Vorteil gegenüber vorgefertigten Standardorthesen ist die individuelle Anpassbarkeit, auch noch im Verlauf der Behandlung: eine neuerliche Erwärmung des Kunststoffs genügt.

3D-Druck: Feinste Details in kürzester Zeit

Stützstrukturen automatisiert entfernen

Die Fraunhofer-Einrichtung für additive Produktionstechnologien IAPT hat derweil ein Sensorsystem entwickelt, welches Supportstrukturen an Metallbauteilen erkennen kann. Ziel ist es, die zeitaufwendige und kostenintensive Nachbearbeitung zu automatisieren. Die Hamburger legen also den Grundstein zur autonomen Postprocessing-Zelle und verkürzenden Weg zur vollautomatisierten, mannlosen additiven Serienproduktion.

Hart am Rand: Laser macht Bauteile zielgenau verschleißfest

Die Formnext begann am 15. November und endet am 18. November. Detailinformationen zu den vorgestellten Innovationen gibt es außerdem direkt bei den genannten Instituten. Die nächste Formnext ist geplant für den Zeitraum vom 7. bis zum 10. November 2023.