Grandseigneur des 3D-Drucks hilft Gründern

Frank Herzog hat als Lokomotive das derzeit führende Metalldruckverfahren vorangetrieben. Jetzt will er junge Unternehmen auf die Erfolgsspur setzen – mit Geld, Know-how und Leidenschaft.

Foto: Sebastian Buff/HZG Group

VDI nachrichten: Herr Herzog, vor wenigen Wochen haben Sie einen Gründerfonds ins Leben gerufen. Wie viel Geld steckt drin?

Herzog: Das Volumen beträgt 50 Mio. €. Die Hälfte davon stammt von meiner Frau und mir, die andere Hälfte stellen Family Offices und Venture-Capital-Abteilungen großer Unternehmen. Das Interesse ist enorm groß.

Wer darf mit einer Kapitalspritze aus dem Fonds rechnen?

Die Start-ups müssen etwas mit Additiver Fertigung zu tun haben. Dazu zählen neben Hard- und Softwareentwicklern auch Materialexperten. Im Fokus haben wir aber auch findige Köpfe, die in komplementären Bereichen aktiv sind, etwa Automatisierungstechniker. Sie sollten in der Series A unterwegs sein – also bereits ein Produkt vorweisen können und am Beginn der Vermarktung stehen.

Angebot auch für die Seed-Phase

Für frühere Unternehmensphasen haben wir „HZG NewConcepts“ gegründet. Geografisch sollten die Fondskandidaten aus der DACH-Region und Norditalien stammen. Ganz wichtig sind mir außerdem die Menschen hinter der Technologie. Sie müssen mit Herzblut dabei sein!

Wie viel Geld gibt es pro Team? Wie groß wird das Portfolio?

In der ersten Runde fließen zwischen 1 Mio. € und 3 Mio. €. Bis zum Exit sollten 5 Mio. € nicht überschritten werden. In den nächsten vier Jahren wollen wir insgesamt zehn bis 15 Beteiligungen eingehen.

Wer hat es schon unter Ihre Fittiche geschafft?

Amsis aus Bremen und Aim3D aus Rostock.

Die Bremer haben ein Simulationstool für den Metalldruck entwickelt. Noch bevor das Pulver im Drucker landet, zeigt die Software, wo Deformationen, Spannungs- und Temperaturspitzen drohen. Sie schlägt Belichtungsstrategien vor und minimiert die benötigten Stützstrukturen.

Die Rostocker hingegen haben einen Drucker entwickelt, der Standard-Polymer-Granulate extrudiert, die aus dem Spritzguss bekannt sind. Möglich ist auch der Einsatz von Recyclaten. Außerdem kann die Maschine Metallteile aus Standard-MIM-Pulvern herstellen. Das funktioniert auch für Keramik.

Angenommen, Sie wären schon vor vielen Jahren Kapitalgeber gewesen: Wo hätten Sie investiert?

3-D-Druck, keine Frage (lacht)! Außerdem vielleicht in die bemannte Raumfahrt. Dort stören mich allerdings nach wie vor die ungelösten Umweltaspekte. Gesucht hätte ich außerdem nach einem Unternehmen, das mit Hochtechnologie grüne Energie zur Verfügung stellt. Wasserstoff finde ich in diesem Zusammenhang spannend.

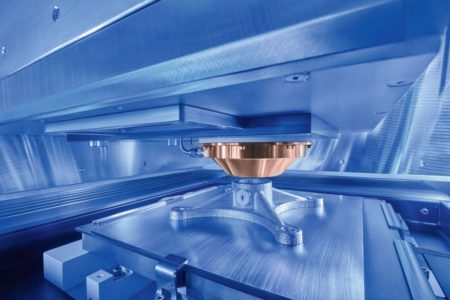

Was sind aktuell die Treiber bzw. Bremsen der Additiven Fertigung?

Taktgeber sind ganz klar Industrialisierung und Standardisierung. Unter deren Vorgabe muss die Hardware robuster werden und die Software leichter zu bedienen sein. Es geht nicht an, dass gefühlt drei Ingenieure gebraucht werden, um einen Drucker sinnvoll zu nutzen.

Neben dem Fonds haben Sie noch Naddcon gestartet. Was ist das?

Das ist ein F&E-Center und Inkubator. Hier finden unsere Beteiligungen – und andere Start-ups – flexibel einsetzbare, modular aufgebaute Metall- und Kunststoffdrucker, ein Labor zur Qualitätsprüfung sowie moderne Büroinfrastruktur.

Im Naddcon öffnen wir den Teams auch im übertragenen Sinne viele Türen. Dank meiner vielen Jahre im Geschäft habe ich zahlreiche Kontakte in die Politik, die Wissenschaft und die Bildung. Wir leiern also Forschungs- bzw. Verbundprojekte an und stellen etablierte Vertriebskanäle zur Verfügung.

Tüftler sind willkommen!

Eintritt haben aber auch Tüftler, die einfach mal ein paar Dinge ausprobieren wollen. Ratgeber und Sparringspartner sind neben meiner Frau und mir noch drei Fachingenieure sowie erfahrende Mitarbeiter im Bereich Investment und Technologie.

Ab und zu werden wir bestimmt auch eigene Ideen verfolgen. Denn die Faszination für die Technik ist mir geblieben!

Wie fühlt es sich an, wieder im Start-up-Kosmos zu agieren?

Ich beobachte fasziniert den dortigen Ideenreichtum und die Begeisterung. Gleichzeitig sehe ich Sorgen um die Finanzierung und die damit verbundene Weiterentwicklung des eigenen Vorhabens. Ich sehe also vieles, was ich selbst erlebt habe. Ganz offen: Ohne Geld aus meiner Familie hätte ich nie starten können.

„Das war erst der Anfang!“

Es fühlt sich gut an, jetzt selbst der Möglichmacher zu sein. Und ich bin überzeugt: Es ist noch sehr vieles möglich! Die Technik ist immer noch jung. Das war erst der Anfang!

Reicht die öffentliche Förderung?

In der Grundlagenforschung passiert sehr viel. Das ist richtig gut. Wenn es aber an die operative Umsetzung geht, zieht sich der Staat etwas zu schnell zurück. Der Metalldruck ist leider immer noch teuer, die Anfangsinvestitionen sind hoch. Hier könnte eine initiale Kapitalspritze vielen Mittelständlern helfen, diese Hochtechnologie bei sich einzuführen und mit entsprechenden Produkten international wettbewerbsfähig zu bleiben.

Und die Bildungsangebote?

An den Hochschulen sind einschlägige Angebote noch nicht ausreichend. Denn wer additiv herstellen will, muss auch additiv denken können. Glücklicherweise ist das inzwischen erkannt worden. Die Lehrpläne werden gerade sukzessiv angepasst.

Hochschulen passen Lehrangebot an

Beispiele finden sich an den beiden Hochschulen in Coburg und Bayreuth. Das liegt nicht zuletzt auch daran, dass Lichtenfels sich zu einem regelrechten Hotspot der additiven Fertigung entwickelt hat. Immerhin wurden allein im Stadtgebiet von einheimischen Unternehmen in den letzten vier Jahren über 250 Mio. € in die Technik investiert.

Worauf basierte der Erfolg Ihres Unternehmens, Concept Laser?

Herzblut und Leidenschaft! Wer gründet und nur auf Reichtum und Berühmtheit hofft, wird scheitern. Wichtig waren außerdem das interne Vertrauen und Zutrauen. Fehler wurden gegenseitig akzeptiert, wenn vorher alles ausprobiert wurde. Das hat viele Druckspitzen aus dem jungen Team genommen.

Was raten Sie anderen erfolgreichen Gründern im Hinblick auf einen Exit?

Das muss eine bewusste Entscheidung sein. Die Gründer müssen sich darüber im Klaren sein, dass Sie nicht mehr Chef sein werden. Wichtig ist außerdem ein langer Atem: Selbst wenn Anwälte und Steuerberater hinzugezogen werden, zieht sich der Transaktionsprozess über Monate hin. Für das operative Geschäft fehlt dann oft die Zeit.

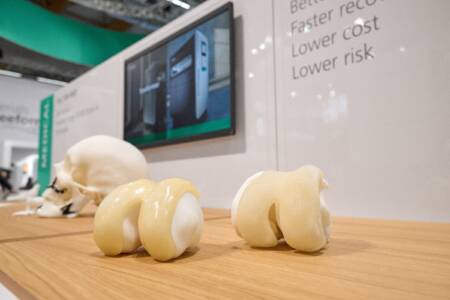

Was ist das beste Produkt, das je gedruckt wurde?

Es gibt so viele bahnbrechende Bauteile! Mich persönlich hat aber vor allem ein Knieimplantat mit Knochenschaumstruktur beeindruckt. Es wächst schnell ein, verkürzt die postoperativen Einschränkungen des Patienten und ist haltbarer als konventionelle Alternativen. Inzwischen sind Millionensummen in Fabriken zu deren Herstellung investiert worden. Viele Arbeitsplätze wurden geschaffen.