Kabel und Leitungen werden in gedruckte Bauteile eingelegt

Das Forschungsprojekt „3DConFil“ der TU Darmstadt hat zum Ziel, verschiedene Elemente in schichtweise aufgebaute Kunststoffteile zu integrieren.

Foto: TU Darmstadt/Katrin Binner

Ist ja schon schön, diese Konstruktionsfreiheit der additiven Fertigung: Fast alle erdenklichen Formen sind herstellbar! Doch was nutzt die topologische Freiheit, wenn im Anschluss an den Druckprozess noch Leitungen eingebracht werden müssen? Dann muss wieder manuell eingespannt und gebohrt oder gefräst werden. Schade eigentlich… Denn: „Wir erleben heute eine zunehmende Mechatronisierung“, sagt Kay-Eric Steffan, wissenschaftlicher Mitarbeiter am Fachbereich Maschinenbau der TU Darmstadt. Anforderungen an Produkte werden individueller, ihre Funktionsdichte steigt.

Die Produktion wird ressourcenschonender

Genau da setzt das Förderprojekt „3DConFil“ an. Forschende des Fachgebiets Produktentwicklung und Maschinenelemente haben ein hybrides Verfahren samt Fertigungsanlage entwickelt, das den Kunststoff-3D-Druck mit der flexiblen Verarbeitung von Leitungen kombiniert. Das heißt, in dem so hergestellten Bauteil werden Kabel, elektronische Leitungen, Schläuche und optische Fasern gleich integriert und miteingebaut. Die bei herkömmlichen Fertigungen aufwendige und teure nachträgliche Montage entfällt somit. „Das verkürzt die Prozesskette, spart Arbeitsschritte und Material und macht die Herstellung damit auch ressourcenschonender“, sagt Steffan, Projektkoordinator von 3DConFil.

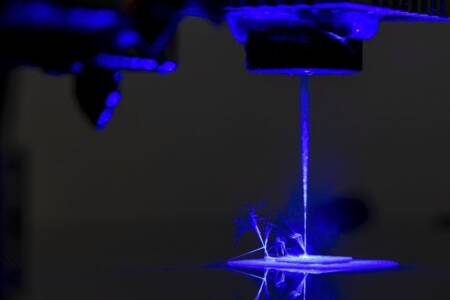

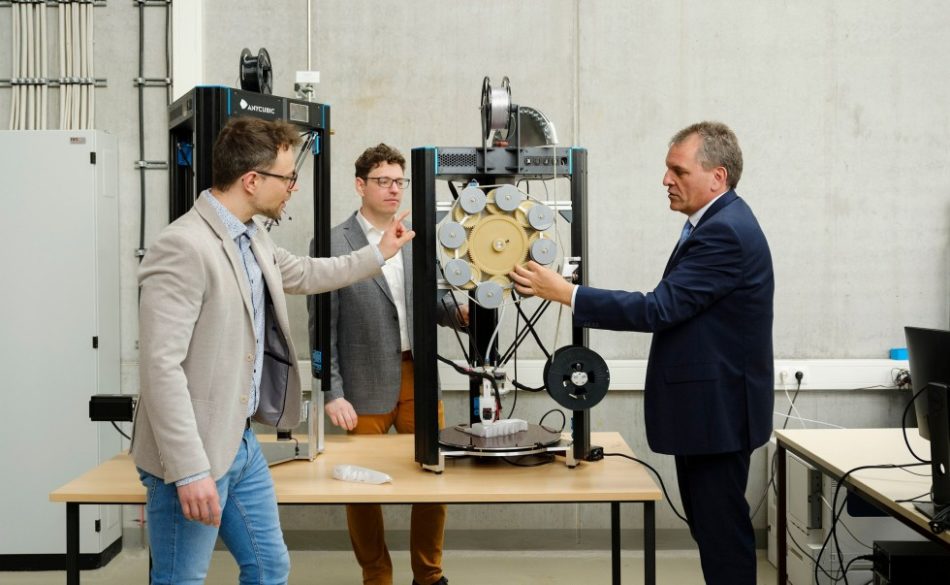

Der Projektname steht für 3DContinous Filament. Dieses Druckverfahren ermöglicht den schichtweisen Aufbau und Druck eines Bauteiles aus einem speziellen Kunststoff- oder Metallpartikelgemisch. Das Team um Eckhard Kirchner, Leiter des Instituts für Produktentwicklung und Maschinenelemente, hat einen Prototypen samt spezieller Software und innovativem Druckkopf entwickelt, mit dessen Hilfe die Produkte gedruckt und die nötigen Leitungen, Schläuche und Kabel gleichzeitig „eingefädelt“ werden. Ein seitlich angebrachter Speicher mit Führungsrollen ermöglicht diese passgenaue Einfädelung.

Größe, Aussehen und Anforderungen an die Produkte sind flexibel, individuell und nach Kundenwünschen skalierbar. „Dadurch werden ganz neue Bauteile möglich“, berichtet der Professor. Kabel und Leitungen könnten damit beispielsweise auch spiralförmig eingebaut werden, was bisher eine Herausforderung ist. Die Innovation geht noch weiter: So hat das Team etwa eine zweite Fertigungsmaschine mit schwenkbarem Boden konstruiert, damit auch zusätzliche Komponenten wie Sensoren, Magnete oder Steckverbindungen integriert werden können. Kirchner vergleicht das gerne mit dem Schälen eines Apfels, der gedreht werden muss, während man das Messer führt.

So wird der 3D-Druck zur Technologie der Zukunft

Wie genau die Maschinen das umsetzen können, dafür ist unter anderem Martin Schinnerl, wissenschaftlicher Mitarbeiter am Fachgebiet Technische Thermodynamik, verantwortlich. Er hat für den Prototypen von „3DConFil“ die Steuerungssoftware entwickelt, die als Bindeglied auch zwischen einer konventionellen Software und der Hardware geschaltet werden kann. Das macht „3DConFil“ kompatibel auch für die Anwendung oder Umrüstung bereits bestehender Anlagen.

An der Forschung zu „3DConFil“ waren seit 2018 auch mehrere studentische Teams beteiligt. Die Innovation ist mittlerweile durch ein deutsches Patent geschützt, ein internationales ist in Prüfung. „Wir leisten Pionierarbeit“, sind Kirchner und Steffan überzeugt.

Gefördert mit 100 000 €

Der Pioneer Fund der TU Darmstadt unterstützt das Projekt dementsprechend mit rund 100 000 €. Euro. Durch die Förderung soll das Team auf vier Personen vergrößert und das Geschäftsmodell von „3DConFil“ gefestigt werden. Ziel ist die Marktreife bis 2024 und die Gründung eines Start-ups. Die Forschenden bereiten die Anschlussfinanzierung für ihre Ausgründung durch ein EXIST-Stipendium des Bundeswirtschaftsministeriums vor. „Der Pioneer Fund schließt die Lücke von der Idee zur Gründungsförderung“, freut sich Projektkoordinator Steffan.