Laser-Sintern mit Endlosfasern

Forschende des Karlsruher Instituts für Technologie (KIT) haben es geschafft, lange Kohlenstofffaser-Filamente in einem Pulverbett zu verarbeiten. Ergebnis sind Bauteile mit herausragenden Eigenschaften.

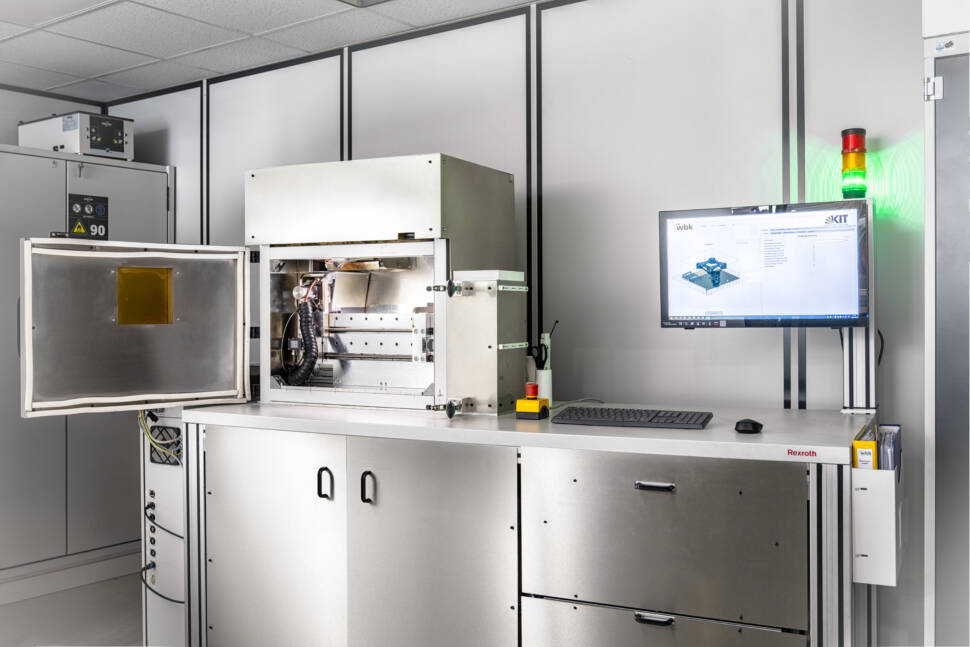

Foto: Amadeus Bramsiepe/KIT/www.kit.edu

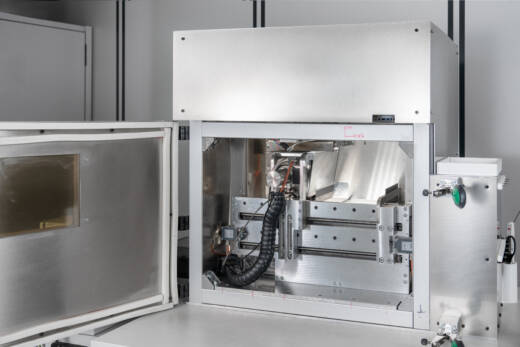

Wenn Bauteile nicht nur fest und steif, sondern auch noch leicht sein sollen, bestehen sie oft aus Faserverbundwerkstoffen. Nachteil: Zur Herstellung braucht es meist teure Formen. Eine Alternative bieten nun Forschende des Karlsruher Instituts für Technologie (KIT): Sie haben es geschafft, Fasern in das Pulverbett eines Laser-Sinter-Druckers zu legen.

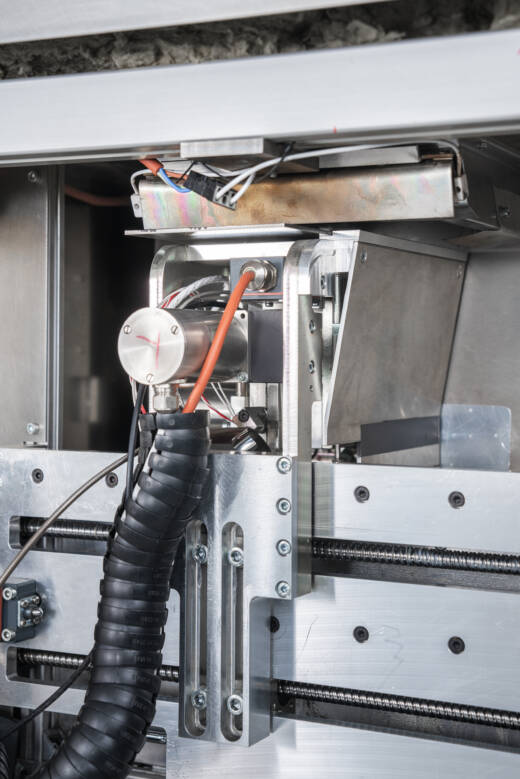

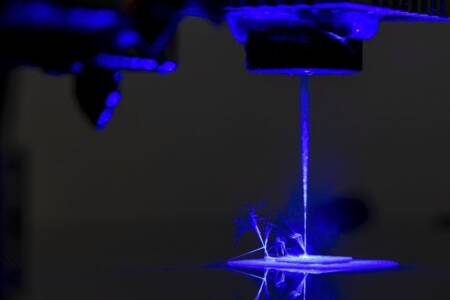

Den Prozess schildert Simon Zeidler, wissenschaftlicher Mitarbeiter am „wbk“, dem Institut für Produktionstechnik: „Zunächst werden – ganz klassisch – ein paar Pulverschichten selektiv gesintert, gemäß der späteren Bauteilkontur. Dann kommt unsere Faserintegrationseinheit ins Spiel. Mit ihrer beheizten Düse legt sie einen vorbehandelten Roving, bestehend aus 1000 Einzelfasern, in das Substrat.“ Dazu werde die Oberfläche zunächst wieder angeschmolzen und das Faserbündel dann „eingegraben“.

Dieses „Eingraben“ sei zwingend erforderlich. Zeidler erklärt: „Das Faserbündel hat einen Durchmesser von etwa 0,3 mm bis 0,4 mm. Die Höhe jeder Pulverschicht beträgt aber nur 0,1 mm.“ Stünde der Roving über die neue Schichthöhe, so könnte er von der Beschichterklinge wieder entfernt werden. Oder, noch schlimmer: Das gesamte Bauteil würde im Bauraum verschoben. Zwingendes Ergebnis: Prozessabbruch.

Lesetipp: McLaren fährt in der Formel 1 wieder ganz vorne mit – dank 3D-Druck

Zum Temperieren der Integrationszone setzen die Forschenden auf Wärmestrahler über dem Pulverbett. Problematisch dabei: Die Integrationseinheit verschattet stets den entscheidenden Bereich. „Deshalb nutzen wir die Faserdüse und das untere Blech der Integrationseinheit als weiteres Heizelement“, so Zeidler.

Zwischen einzelnen Faserbündeln sollten – in Z-Achse – mindestens sieben Pulverschichten verarbeitet werden, um eine Prozesssicherheit zu erreichen. So ergibt sich laut Zeidler aktuell eine Faserdichte (im Querschnitt des Bauteils) von bestenfalls gut 25 %. Zum Vergleich: bei handlaminierten Verbundbauteilen sind es rund 70 %. Die Porosität der gedruckten Bauteile liege zwischen 2 % bis 6 %, was auf die eigenentwickelte Laser-Sinter-Anlage zurückzuführen sei.

Die Vorteile des neuen Verfahrens: „Wir brauchen keine Formen und Werkzeuge. Außerdem erzeugen wir weniger Verschnitt.“ Ein weiterer Pluspunkt: „Statt für die Produktion verschiedene Formate der Halbzeuge – Gewebe wie Matrix – vorhalten zu müssen, genügt die Einlagerung von Standard-Rovings und Pulver.“

Bessere Oberflächen als bei FFF-Bauteilen

All diese Vorteile bietet auch das Unternehmen Markforged. Die US-Amerikaner betten ebenfalls Endlosfasern in 3D-gedruckte Bauteile ein. Allerdings setzen sie dabei auf das Schmelzschichtverfahren (Fused Filament Fabrication, FFF). Bezüglich der Maschinenarchitektur ist das deutlich einfacher. Es führt allerdings stets zu einer etwas weniger endkonturnahen, rilligen Oberfläche, zu einer schwächeren Anbindung zwischen den Schichten und zu einer geringeren Dichte. Außerdem verlangt das Verfahren – je nach Bauteilkontur – Stützstrukturen während des Druckprozesses. Dadurch ist laut Zeidler die Produktivität des endlosfaserverstärkten Laser-Sinterns perspektivisch höher.

Details zum Markforged-Verfahren hören Sie hier:

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Weitere Infos zum Verfahren des KIT hören Sie in der jüngsten Folge des Podcasts „Druckwelle“. Hier erklärt der 26-jährige Zeidler auch, welche Kunststoffe und welche Fasern verarbeitet werden können. Außerdem gibt er einen Hinweis darauf, was die Integrationseinheit einmal kosten könnte:

Wer wissen möchte, wie man verschiedene, vorimprägnierte Fasern frei im Raum zu 3D-Objekten formen kann, der sollte sich die Folge 71 anhören. Hier erklärt Erfinder Rainer Kurek sein „xFK in 3D“-Verfahren: