Metallteile aus gigantischem Pulverbett

Wie mit riesigen Partikeln und brachialer Laserkraft sehr schnell große Bauteile entstehen können, wissen Forschende aus Sachsen.

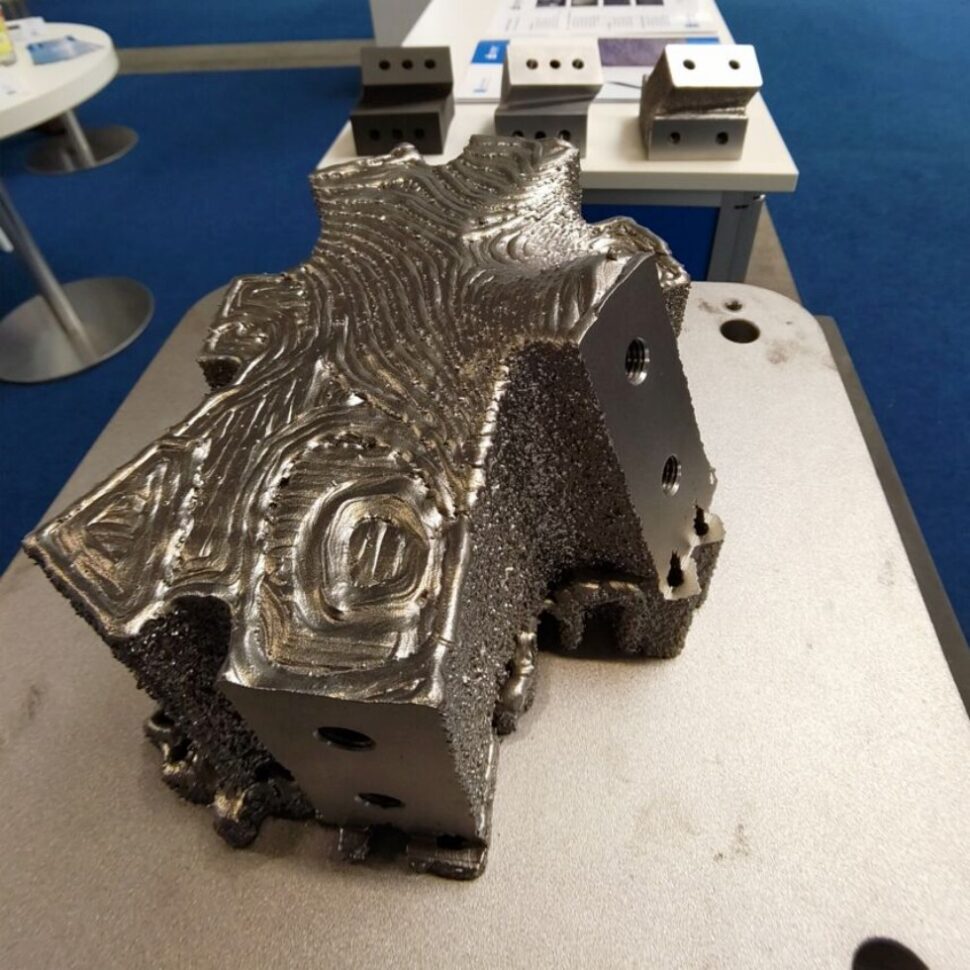

Foto: LHM Mittweida

Der große Vorteil des klassischen Metalldrucks im Pulverbett (Selective Lasermelting, SLM) ist die hohe Auflösung und die daraus resultierende Endkonturnähe der Bauteile. Möglich machen das feine Pulverschichten (30 µm bis 50 µm) und winzige Laserspots.

Klassisches 3D-Drucken dauert lange

Unter diesen Voraussetzungen ist die Produktion allerdings stets langwierig. Denn im sehr kleinen Meltpool verschmelzen immer nur Mini-Partikel. Dennoch müssen die Bauteile regelmäßig nachbearbeitet werden, etwa an Funktionsflächen.

Hörtipp: 3D-Druck bei der Truppe: Schicht für Schicht zur besseren Verteidigung

Deshalb haben sich Forschende des Laserinstitut der Hochschule Mittweida (LHM) überlegt, wesentliche Material- und Leistungsparameter zwei bis drei Nummern größer ausfallen zu lassen: Ihre Pulverpartikel können einen Durchmesser von mehreren Millimetern (!) haben. Und ihre Laserspur kann auf bis zu 6 mm verbreitert werden. (Entsprechend stark muss natürlich die Strahlquelle sein: Bisher sind 4 kW erprobt, 16 kW sollen es absehbar werden. Ziel sind Aufbauraten von bis zu 10 kg/h im Stahlbereich – pro Laser.)

Lesetipp: 3D-gedruckte Werkzeuge: „der Dampfmaschine ebenbürtig“

Der Bauraum des 3D-Druckers ist 4 m3 groß

Die Sachsen arbeiten gerade an einem Drucker mit einem 4 m3 großen Bauraum. Was darin entstehen kann, wo Vorteile im Vergleich zum Auftragsschweißen liegen, wie die Schutzgasführung gelingt und welche Kosten bei Hardware und Materialien anfallen, wird im Podcast „Druckwelle“, Folge 68, erläutert. Gesprächspartner ist André Streek, Professor für die lasergestützte additive Fertigung und die Digitalisierung von Laserprozessen.

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.