Multimaterialdruck mit Wechselkopf reduziert Plastikmüll

Das spanische Start-up Moso 3D hat einen Filamentdrucker entwickelt, der dank eines Werkzeugwechselsystems verschiedene Materialien verarbeiten kann, ohne dass beim Wechsel „Poops“ entstehen.

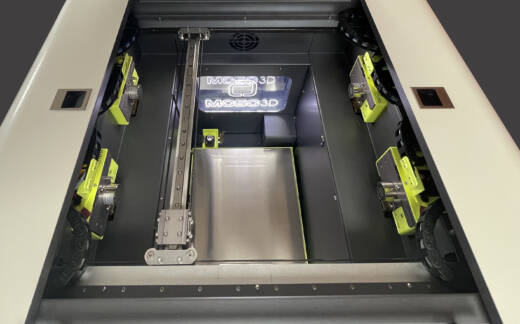

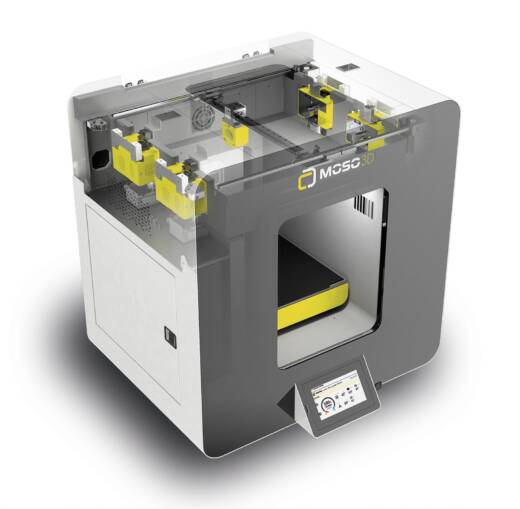

Foto: Moso3D

Inhaltsverzeichnis

Wer per Schmelzschichtverfahren (FFF, Fused Filament Fabrication) mehrere Farben oder gar Materialien kombinieren will, erntet oft viele „Poops“. Das sind kleine verknotete Kunststoffwürste, die immer dann entstehen, wenn von Material A auf Material B gewechselt werden soll. Dann nämlich muss jeder Single Extruder einmal „durchgespült“ werden. Das heißt: Reste vom Material A müssen raus, Material B muss rein. Folge des Übergangs: Plastikmüll. Der ist leider niemals einfarbig und schlimmstenfalls nicht mal sortenrein. Kurzum: Das Recycling wird latent unmöglich. Abhilfe schaffen will das spanische Start-up Moso 3D aus Saragossa. Dessen Modell Moso MT setzt dabei auf eine Werkzeugwechsler-Technologie.

Vier verschiedene Materialien in einem FFF-Bauteil

Im Moso MT sind vier Extruder integriert, die vom Portalsystem automatisch eingewechselt werden. Das heißt: Wenn genug vom Material A aufgebracht ist, legt der Werkzeugkopf den entsprechenden Extruder im oberen Bereich des beheizten Bauraums ab. Dann holt er sich den Extruder für Material B, C oder D. Ergebnis: keine „Poops“ mehr! Außerdem: Da sich die Düsendurchmesser von Druckkopf zu Druckkopf unterscheiden können, sind schnelle Infills ebenso möglich wie sehr filigrane Außenstrukturen.

Auch gefüllte Filamente sind einwechselbar

Verarbeiten lassen sich Materialien wie PLA, ABS, PP, PA6, PA12 und PPSU. Auch einwechselbar sind Filamente, die mit Carbonfasern, Glas, Kevlar, Keramik oder Metallen gefüllt sind.

Lesetipp: Spritzgussteile aus dem Filamentdrucker!?

Die Filamentspulen werden an der Seite des Geräts eingewechselt. Der entsprechende Raum wird bezüglich Feuchtigkeit und Temperatur aktiv überwacht. Das Druckbett wird automatisch kalibriert. Der Bauraum misst 30 cm x 30 cm x 30 cm.

Lesetipp: McLaren krempelt die Formel 1 um – mit Technologie von Stratasys

Moso 3D produziert die Drucker komplett im eigenen Haus. Das Unternehmen legt Wert auf nachhaltige Prozesse. Deshalb kommen umweltfreundliche Verpackungen zum Einsatz.