Spritzgießen: Bessere Formen in kurzer Zeit

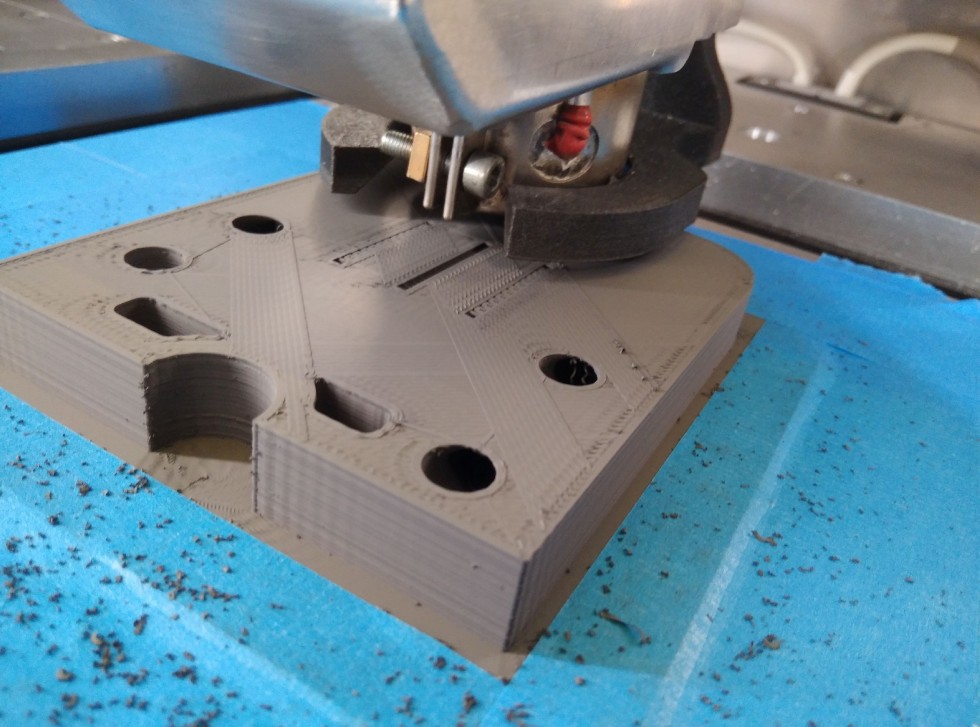

Forschende der Uni Rostock nutzen preiswerte MIM-Granulate (Metal Injection Moulding), um Spritzgießformen additiv aufzubauen.

Foto: Universität Rostock

Wer klassisch hergestellte Spritzgießformen will, muss regelmäßig Wochen darauf warten. Das Fräsen aus dem Vollen bei entsprechenden Dienstleistern dauert halt seine Zeit. Schneller geht es mit einer Technologie, die gerade in Rostock entwickelt wurde. Obendrein verspricht sie nicht nur eine Zeitersparnis, sondern auch bessere Produkte für weniger Geld.

Lesetipp: Besser Entformen nach dem Spritzgießen

Klingt nach Zauberei? Ist es nicht. Es ist additive Fertigung! Hintergrund: Die junge Produktionstechnologie erlaubt es, konturnahe Kühlkanäle in die Spritzgießform zu integrieren. Heißt: Das eingespritzte Material kann schneller abkühlen, das fertige Produkt also schneller ausgeworfen werden. Mit anderen Worten: Zykluszeiten verkürzen sich, der Output – und bestenfalls der Gewinn – wird höher.

Beim Drucken der Formen setzen die Hansestädter aber nicht auf das pulverbettbasierte Laserschmelzen – was teure Anlagen und hochpreisige Materialien voraussetzen würde.

Das Verfahren heißt „Composite Extrusion Modeling“

Ihre Zauberformel lautet „Composite Extrusion Modeling“. Dabei wird MIM-Granulat (Metal Injection Molding) per Schmelzschichtung in Form gebracht, dann entbindert und abschließend gesintert.

Lesetipp: Grandseigneur des 3D-Drucks hilft Gründern

Verarbeitet wird das günstige MIM-Material auf Druckern des Jungunternehmens AIM3D.

Details erläutert Hermann Seitz im Podcast

Details zum Verfahren erläutert Hermann Seitz, Inhaber des Lehrstuhls für Mikrofluidik an der Universität Rostock, im Podcast „Druckwelle“, Folge 70:

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.