Additive Fertigung

Additive Fertigung

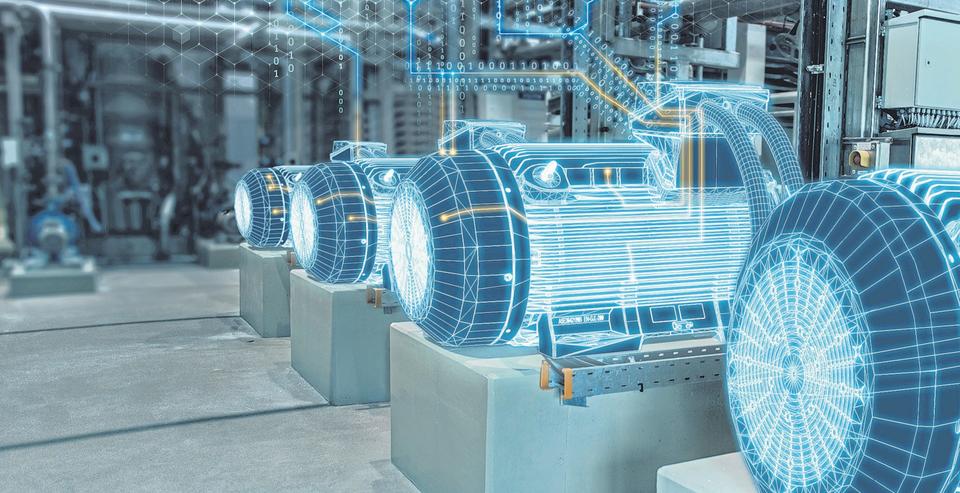

Auf innovativem Weg zum besseren Bauteil: Die additive Fertigung erlaubt u.a. Funktionsintegrationen, Leichtbau und den Einsatz neuer Materialien.

Meistgelesen

Technik

Karriere

Additive Fertigung

Auf innovativem Weg zum besseren Bauteil: Die additive Fertigung erlaubt u.a. Funktionsintegrationen, Leichtbau und den Einsatz neuer Materialien.