Temperaturbeständige Leistungshalbleiter aus dem 3D-Drucker

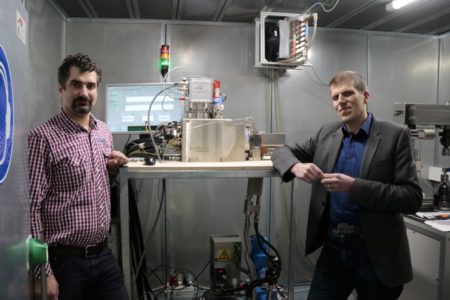

Forschern der Fakultät für Elektrotechnik und Informationstechnik der TU Chemnitz gelangen erstmals der 3D-Druck und das nachfolgende Sintern von Gehäusen für leistungselektronische Bauelemente.

Foto: TU Chemnitz Pressestelle

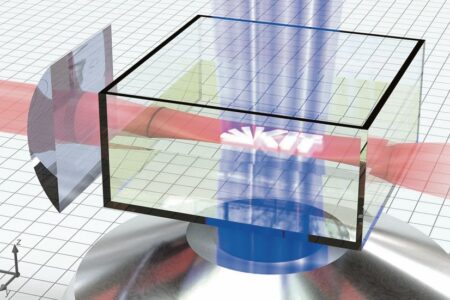

Forschenden der Professur Elektrische Energiewandlungssysteme und Antriebe an der Technischen Universität Chemnitz ist erstmals der 3D-Druck von Gehäusen für leistungselektronische Bauelemente gelungen, die etwa zur Ansteuerung elektrischer Maschinen dienen. Dabei werden während des Druckvorgangs Silziumcarbid-Chips an einer dafür vorgesehenen Stelle der Gehäuse positioniert.

Basis für den 3D-Druck sind metallische und keramische Pasten

Wie schon bei ihrem gedruckten Motor aus Eisen, Kupfer und Keramik, den die Professur erstmals 2018 auf der Hannover Messe präsentierte, kommen auch beim 3D-Druck der Gehäuse keramische und metallische Pasten zum Einsatz. „Diese werden nach dem Druckvorgang, zusammen – und das ist das Besondere daran – mit dem eingedruckten Chip gesintert“, sagt Ralf Werner, Inhaber der Professur Elektrische Energiewandlungssystem und Antriebe. Keramik diene dabei als Isolationsmaterial und Kupfer werde zur Kontaktierung der Gate-, Drain- und Source-Flächen der Feldeffekttransistoren verwendet.

Kabel und Leitungen werden in gedruckte Bauteile eingelegt

„Besonders anspruchsvoll war die Kontaktierung der Gate-Fläche, die im Normalfall weniger als 1 mm Kantenlänge aufweist“, fügt Thomas Basler, Leiter der Professur Leistungselektronik, hinzu, dessen Team das Projekt mit ersten Funktionstests an Prototypen unterstützte.

Leistungselektronik hält 300 °C aus

Nach den an der TU Chemnitz gedruckten, keramisch isolierten Spulen, die bereits 2017 auf der Hannover Messe vorgestellt wurden, und dem gedruckten Motor stehen nun auch Antriebskomponenten zur Verfügung, die Temperaturen über 300 °C aushalten. „Der Wunsch nach einer temperaturbeständigeren Leistungselektronik war naheliegend, denn die Gehäuse für leistungselektronische Bauelemente werden traditionell möglichst nahe am Motor installiert und sollten daher über eine ebenso große Temperaturbeständigkeit verfügen“, so Werner.

Individuelle Kühlgeometrien sind problemlos herstellbar

Ein Forschungsteam um Johannes Rudolph, der das 3D-Druckverfahren mitentwickelt hat, stellte in den vergangenen Monaten mehrere Prototypen der additiv paketierten Leistungshalbleiter auf Siliziumcarbid-Basis her. „Neben der hervorragenden Temperaturbeständigkeit bietet diese Technologie noch weitere Vorteile“, so Rudolph. Zum einen versprechen sich die Wissenschaftlerinnen und Wissenschaftler durch die beidseitige, flächige und lotfreie Kontaktierung der Chips eine längere Lebensdauer hinsichtlich der Anzahl der Lastwechselzyklen sowie eine bessere Kühlung und damit Ausnutzbarkeit der Chips. „Aufgrund der im Vergleich zu Kunststoffen höheren thermischen Leitfähigkeit der Keramik und der für den 3D-Druck üblichen Designfreiheit lassen sich leicht speziell angepasste Kühlgeometrien im Gehäuse und an dessen Oberfläche realisieren“, versichert Rudolph. Zudem sei so zur Herstellung eines leistungselektronischen Bauelements nach der Produktion der Siliziumcarbid-Chips selbst nur ein einziger Arbeitsschritt notwendig.

Gedruckte Elektronik: Schaltkreise von der Rolle

Rudolph und sein Team wollen das Verfahren zur Marktreife weiterentwickeln. Potenzielle Kooperationspartner sind willkommen daran mitzuwirken, beispielsweise im Rahmen gemeinsamer Forschungsprojekte.