Energie

Energie

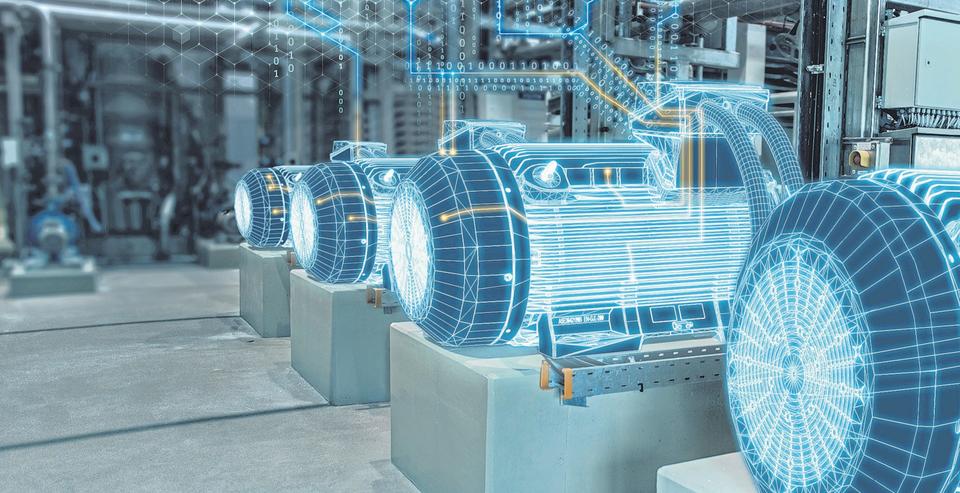

Energie ist die Grundlage für alles: Zivilisation, gesellschaftlicher Wohlfahrt, industrieller Produktivität, wirtschaftlichem Fortschritt. In Zukunft – Stichwort Energiewende - muss Sie klimaneutral und im Sinne der Nachhaltigkeit hoch effizient bereitgestellt und genutzt werden.

Meistgelesen

Technik

Karriere