Automatisierer rütteln am Schaltschrankbau

Neben dem Schaltschrankspezialisten Rittal und der Vereinigung „Smart Cabinet Building“, die den Schaltschrankbau stärker automatisieren wollen, kommt von Automatisierungsspezialist Beckhoff noch ein ganz anderes Konzept. Das soll Schaltschränke teilweise überflüssig machen. Das wurde Ende November in digitalen Präsentationen rund um die ausgefallene Branchenmesse SPS in Nürnberg deutlich.

Schaltschränke zu konfigurieren und anschließend zu bestücken sowie zu verkabeln, ist ein zeitaufwendiger Prozess. Deshalb beschäftigen sich bereits einige Unternehmen damit, den Ablauf von der Planung im E-CAD-System über die Fertigung und Bestückung bis hin zum Service in der Anwendung zu digitalisieren. Vom Bestellvorgang über die Montage bis hin zum Service sollen dadurch viele Aufgaben effizienter gelöst werden. Neben dem deutschen Schaltschrankmarktführer Rittal beschäftigt sich damit seit April 2020 auch die Initiative Smart Cabinet Building. Die Initiative wurde von Unternehmen Armbruster Engineering, Komax, Weidmüller und Zuken gegründet, die bis dahin jeweils Teilaspekte abgedeckt hatten. Als neuer Partner wurde Ende November nVent Hoffmann vorgestellt. Das Unternehmen ist auf Automatisierungslösungen für die Gehäusemodifikation spezialisiert. Ziel der Initiative ist es, durch die Vernetzung von Technologie und Expertise über alle Prozessschritte hinweg durchgängige Lösungen für die Herausforderungen im Schaltschrankbau bereitzustellen. Smart Cabinet Building will den Schaltschrankbauern damit eine nahtlose Unterstützung vom Engineering bis zur Inbetriebnahme bieten.

Vom Handwerkzeug zum Automaten

Die Firma Weidmüller steuert dazu seinen Ansatz Workplace Solutions bei. Dieser umfasst die schnelle Lieferung vormontierter Klemmenleisten, die über den Weidmüller-Konfigurator geplant wurden, manuelle Lösungen und Handwerkzeuge zur Montage von Klemmen und ihrer Verkabelung sowie Drucker zum Markieren der unterschiedlichen Komponenten. Dahinter steht die digitale Integration mit entsprechenden E-CAD-Schnittstellen bis hin zu teil- und vollautomatisierten Lösungen z. B. für die Kabelkonfektionierung.

„Der Workplace-Ansatz erfreut sich einer wachsenden Beliebtheit“, erklärte Christian Dülme, Leiter „Automatisierter Schaltschrankbau“ bei Weidmüller dazu in einer Onlinekonferenz. Oft gebe es bei der Einführung aber zunächst Fragen bezüglich des Zeitaufwands, der benötigten Daten oder Zuständigkeiten unterschiedlicher Abteilungen. Diese ließen sich aber schnell durch positive Aspekte aus dem Weg räumen. Die Bühler Group aus der Schweiz habe beispielsweise durch den Onlinekonfigurator und auf ihre Anforderungen abgestimmte Markierungssysteme die Lagerhaltung optimieren sowie Fehler und Abfall reduzieren können.

Von Halbautomaten gehe der Weg bei Weidmüller dann zu modularen, vernetzten Systemen wie dem „Wire Processing Center“ (WPC), bestehend aus einem Ablängautomaten für die Kabel, einem Crimpautomaten für die verschiedenen Kontakte an den Kabelenden sowie mehrere Druckautomaten für die Beschriftung. Sikom-Essra aus Österreich habe sich beispielsweise wegen enormer Wachstumsraten für ein WPC entschieden, weil die Zahl der zu konfigurierenden Leitungsenden in der manuellen Bearbeitung stark zugenommen hatte. Ein anderer Anwender nutze darüber hinaus die Option der digital assistierten Kabelkonfektionierung. In der höchsten Automatisierungsstufe sorgt schließlich der RailAssembler für die automatische Bestückung von Klemmleisten.

Als Beispiel für die Zusammenarbeit im Smart-Cabinet-Netzwerk nannte Dülme die Umsetzung einer Industrie-4.0-Lösung beim Schaltschrankbauer B.A.H. Deutschland. Hier habe der Partner Armbruster Engineering die digitale Anbindung der automatisierten Lösungen von Weidmüller in die Prozesse des Anwenders übernommen.

Basisplatte statt Schaltschrank

Einen anderen Ansatz verfolgt Automatisierungsspezialist Beckhoff. Das Unternehmen möchte Schaltschränke teilweise komplett überflüssig machen und damit die Konfiguration von Schaltungen noch weiter vereinfachen. Gleichzeitig will das Unternehmen aus Verl damit Bauraum sparen. Basis dafür ist ein einheitlicher Automatisierungsbaukasten, das MX-System. „Schaltschrank und Steuerung vereinen sich zu einem System, sodass wir in der Lage sind, einen typischen Standardschaltschrank komplett zu ersetzen“, erklärte dazu Unternehmenschef Hans Beckhoff im Onlineformat „Good Morning Automation“ vom SPS Magazin. Das System beinhalte alle Funktionselemente eines Schaltschranks.

Das System besteht aus einer robusten Aluminiumbasisplatte in Schutzart IP67 (Schutz gegen Staub und Wasser) mit integrierten Modulsteckplätzen. Diese nutzen das industrielle Ethernet (EtherCAT) für die Kommunikation und besitzen eine integrierte Stromversorgung. Funktionsmodule werden einfach aufgesteckt und festgeschraubt. „Indem wir das festschrauben, verbindet sich automatisch die Stromversorgung mit 400V bzw 600V und EtherCAT“, verdeutlichte Beckhoff den Montageprozess.

Montage an der Maschine

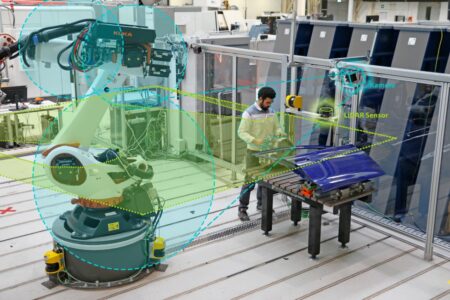

Auch der Systemverbund aus Baseplate und Modulen weise Schutzart von IP67 auf und könne somit direkt an die Maschine montiert werden. Hans Beckhoff bezeichnet es als geschickte Kombination als bestehender Technik seines Unternehmens und neuen Modulen auf Basis von EtherCAT. Das System reduziere dabei die Aufwände für Hersteller insbesondere in den Phasen Planung und Installation. Der Maschinenbauer müsse damit den Schaltschrank nicht mehr bestellen und könne ihn laut dem Firmenchef oft selbst zusammensetzen. Verdrahtungsfehler und Einzeladerbeschriftung würde schließlich entfallen. Durch integrierte Diagnosefunktionen sinke zudem die Komplexität für die Endanwender.

Hintergrund: Zum Portfolio von Beckhoff Automation gehören fast alle Komponenten zur Automatisierung einer Maschine oder Anlage, von der Steuerungssoftware (TwinCAT) über Industrie-PC, Ein- und Ausgänge (I/Os) und Antriebe bis hin zu Netzteilen und Kabeln. Nach eigenen Angaben verfügt das Unternehmen zudem über viel Erfahrung im Schaltschrankbau. Heute seien allein in dem Bereich etwa 250 Mitarbeitende beschäftigt.