Jedes Korn zählt

Heutige Mähdrescher sind ein Symbol für die Digitalisierung im Pflanzenbau. Sie optimieren eigenständig den Dreschprozess, kommunizieren mit anderen Maschinen und haben die Stufe der Vollautomatisierung nahezu erreicht.

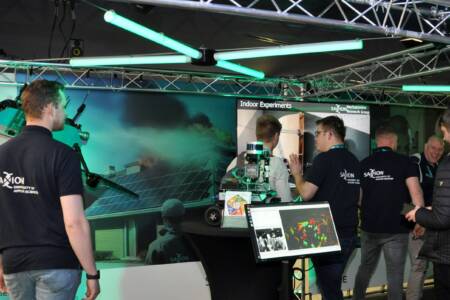

Foto: Carmen Rudolph

Wenn sich Landwirt Jörg Weinhold informieren will, wie die Getreideernte läuft, kann er zu den Einsatzorten seiner beiden Mähdrescher fahren. Muss er aber nicht. Er kann ebenso das Smartphone aus der Tasche ziehen, eine App aufrufen und sich die Position der Maschine auf dem Feld anzeigen lassen. Gleiches gilt auch für den derzeitigen Dieselverbrauch sowie den Kornertrag oder die Qualität. „Im Prinzip sehe ich hier alles, was die Sensoren im Mähdrescher gerade messen“, erläutert Weinhold. Der sächsische Lohnunternehmer, der 1300 ha fruchtbaren Lößboden im Meißner Hügelland bewirtschaftet, nutzt für die Fernanzeige den in der Landwirtschaft bereits gängigen Teleservice, in Weinholds Fall Claas Telematics.

Experten zufolge gehört Claas zu den führenden Teleserviceanbietern. „Bei der Automatisierung hat das Unternehmen im Moment die Nase sogar ganz vorn“, meint Thomas Rademacher. Er lehrt Landtechnik an der Technischen Hochschule Bingen und ist Mitglied der Neuheitenkommission der Messe Agritechnica. Mit dem selbstständig regelnden Dreschwerk „Auto Threshing“ habe der Hersteller mit Sitz im münsterländischen Harsewinkel erstmals ein hochautomatisiertes Serienmodell im Portfolio.

Die regelungstechnisch anspruchsvolle Dreschwerksteuerung ist der vorläufige Abschluss einer Reihe von Baugruppenautomatisierungen, die Claas bereits realisierte. Dazu gehört die automatische Reinigungseinstellung (Auto Cleaning). Sie optimiert anhand des Kornanteils in der Überkehr und deren Gesamtmenge die Gebläsedrehzahl sowie die Sieböffnungen. Die Überkehr besteht bei richtiger Reinigungseinstellung aus unausgedroschenen Ährenteilen und nicht richtig entspelzten Getreidekörnern. Sie wird zum Nachdreschen erneut in die Dreschtrommel befördert. Befinden sich viele ausgedroschene Körner in der Überkehr, werden Dreschwerk und Körner unnötig belastet und die Qualität des Erntegutes verschlechtert sich durch einen höheren Anteil an Bruchkörnern.

Das Auto Cleaning kombinierten die Claas-Entwickler mit einer eigenständigen Regelung der Restkornabscheidung und einer Gutflusskontrolle. Der so ausgestattete Mähdrescher kann sich nun über die Einstellung der Fahrgeschwindigkeit selbst optimal mit Korngut versorgen und damit sein Leistungsoptimum ausschöpfen. Das selbstständig regelnde Dreschwerk mit den Einstellung von Dreschtrommeldrehzahl und Dreschspalt hat große Bedeutung für die Erntegutqualität. Es basiert auf einem Kamerasystem mit intelligenter Bildauswertung, das die Kornbeschaffenheit im Höhenförderer erfasst.

„Wird dabei eine Zunahme von Bruchkorn erkannt, erfolgt der Drusch entsprechend sanfter“, beschreibt Rademacher ein mögliches Regelungsszenario. Den vollautomatischen Mähdrusch ermögliche jedoch erst das intelligente Zusammenspiel der selbstregelnden Einzelkomponenten. Wird etwa sanfter gedroschen und ist noch Spielraum bei den Kornverlusten sowie der Motorauslastung, erhöht der Durchsatzregler automatisch die Fahrgeschwindigkeit und damit die Ernteleistung. Nach den ersten Metern im Feld stellt sich das System auf die aktuellen Dreschbedingungen ein und erledigt die Ernte dann weitgehend selbstständig. Zielkorrekturen sind jedoch möglich, etwa ein höherer Durchsatz, wenn z. B. eine Regenfront aufzieht.

Der US-Hersteller John Deere agiert auf einem vergleichbaren Technologielevel. Er investiert nach Aussage von Vizepräsident Klaus Höhn täglich rund 4 Mio. $ in die Technologieentwicklung seiner Produkte. Bei der Vollautomatisierung der ebenfalls mit Regeltechnik für den Durchsatz sowie für die Trenn- und Dreschaggregate und zahlreichen Sensoren ausgestatteten Mähdrescher geht man jedoch einen etwas anderen Weg. Hier überwachen Kameras die Beschaffenheit des Gutstroms der ausgedroschenen Körner zum Bunker und der Überkehr zum Nachdreschen.

Zu Arbeitsbeginn wählt der Mähdrescherfahrer die für das agronomische Ziel notwendigen Parameter. Zu jeder Einstellvariante sind Soll-Bilder der Kameras im Bordcomputer hinterlegt. Erkennt die Bildauswertungssoftware während des Mähdruschs eine Abweichung von den gespeicherten Soll-Bildern, löst sie eine Nachjustierung aus, um trotz wechselnder Erntebedingungen eine gleichbleibende Qualität zu gewährleisten.

„Mit der Einstelloptimierung ‚Connected Harvest‘ bringt John Deere zudem erstmals eine klassische Big-Data-Anwendung für die Effizienzkontrolle ins Spiel“, betont Rademacher. Damit könne der Landwirt die Daten des Mähdreschers mittels John Deeres Teleservice „JDLink“ abrufen und die Arbeitsergebnisse, etwa auf der Grundlage von Verlustproben, per Fernzugriff optimieren. Darüber hinaus kann er die Effizienz des eigenen Mähdreschers mit der anderer Maschinen in der Region vergleichen, die unter ähnlichen Bedingungen ernten. Dafür legt das System Performancepunkte an, speichert die Daten anonymisiert in einer Datenbank und stellt sie den Landwirten in aufbereiteter Form zur Verfügung.

New Holland aus Pennsylvania präsentierte im vorigen November auf der Branchenmesse Agritechnica neben einer sich selbstständig regulierenden Kornreinigung eine proaktive Mähdreschergesamtsteuerung. Wichtige Betriebsinformationen werden in Verbindung mit den GPS-Daten feldabschnittsgenau aufgezeichnet. Nähert sich der Mähdrescher in einem späteren Jahr der gleichen Stelle, kann sich die Maschinensteuerung vorsorglich auf unmittelbar bevorstehende Ernteerschwernisse einstellen, z. B. eine Hangneigung oder Bodenwellen.

Der US-Landtechnikkonzern AGCO aus Georgia, zu dem auch die deutsche Traditionsmarke Fendt gehört, bestückt seine neuen Ideal-Mähdrescher mit einem erweiterten Sensornetz. Die Messfühler registrieren die unterschiedlichen Mengen abgeschiedener Getreidekörner entlang der Dresch- und Abscheidekörbe sowie der Reinigungssiebe. Aus der Mengenverteilung des Gutstroms unter diesen Aggregaten wird eine charakteristische Abscheidekurve erstellt, aus der sich präzise Steuerungsalgorithmen ableiten lassen. Wird beispielsweise im vorderen Teil des Dreschkorbes viel Korn abgeschieden, im hinteren Bereich dagegen nur wenig, ist dies ein Indikator dafür, dass Auslastungsreserven bestehen und der Mähdrescher schneller fahren kann.

Weitere Entwicklungsschritte sind bereits eingeleitet. In den Entwicklungsabteilungen der Landtechnikhersteller wird schon an autonom fahrenden Erntemaschinen getüftelt. „Das ist aber noch Zukunftsmusik“, meint Rademacher. „Es gibt einfach noch viele Situationen, in denen ein erfahrener Bediener unerlässlich ist, etwa bei liegendem Getreide.“ Die Verbesserung der Sensorik und Regelungstechnik für den Ernteprozess ziele zunächst einmal darauf, den Fahrer zu entlasten und bei der Erreichung der agronomischen Ziele zu unterstützen.

Der Schritt von der Maschinen- zur Verfahrensautomatisierung ist nach Ansicht von Thomas Herlitzius, Inhaber des Lehrstuhls für Agrarsystemtechnik an der Technischen Universität Dresden, bedeutsamer als fahrerlose Mähdrescher. Dies gewährleiste eine hocheffiziente und zugleich umweltschonende Landwirtschaft, wie sie die Gesellschaft fordert. „Dass dafür jetzt auch Daten aus externen Quellen zur Verfügung stehen, beschleunigt diesen Prozess“, ist sich der Wissenschaftler sicher. Als Beispiele nennt er Satellitenerkundung mit hochauflösenden Kameras, sensorbestückte Drohnen und immer präzisere Wetterprognosen. In Kombination mit pflanzenbaulichen Erfahrungen ergäben sich daraus Informationen von ganz neuer Qualität. Künftig wisse der Landwirt lange bevor der Mähdrescher ausrückt, was ihn auf dem Feld erwartet. Dies erweitere die Möglichkeit, die gesamte pflanzenbauliche Verfahrenskette auch unter dem Gesichtspunkt des Energieverbrauchs, der Bodenschonung und der Emission klimarelevanter Gase mithilfe von Farm-Management-Software zu optimieren.