Maschinenbau tastet sich an Industrie 4.0 heran

Praxisbeispiele helfen Unternehmen Potenziale der Digitalisierung zu identifizieren und umzusetzen.

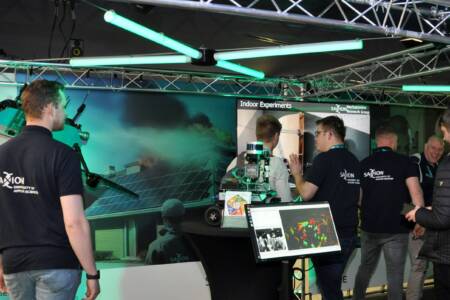

Foto: Festo

Manchen Firmen in Deutschland fehlt noch die Vorstellung, was Industrie 4.0 und die digitale Vernetzung für sie bedeuten. So ist es kaum verwunderlich, dass sie sich nur zögerlich damit beschäftigen. „Kleine Unternehmen wissen oft nicht, wie sie die Digitalisierung ihrer Fabrik angehen sollen“, sagt Felix Müller, Projektleiter am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart. Das IPA hat im Sommer eine Studie vorgestellt, in der es die Hemmnisse für eine Umsetzung von Industrie 4.0 im Mittelstand untersucht hat. Es gebe zwar eine Vielzahl von Studien und Empfehlungen zur Digitalisierung der Fabrik. Das Thema werde aber oft zu theoretisch dargestellt, kritisiert der IPA-Projektleiter. Wichtig sei ein größerer Praxisbezug.

Dabei gibt es inzwischen schon eine ganze Reihe von Lösungen, die erste kleine Schritte auf dem Weg zu Industrie 4.0 in der industriellen Praxis demonstrieren: So kann man in Forschungseinrichtungen von Unternehmen oder Instituten bereits heute sehen, wie Produkte und Maschinen miteinander kommunizieren: Der Schraubenhersteller Würth experimentiert mit einer intelligenten Schraubenkiste, die mithilfe einer Kamera erkennt, ob noch ausreichend Kleinteile in den Kisten vorrätig sind. Bei Bedarf bestellt sie diese via Internet automatisch nach.

Der Stuttgarter Automatisierungsexperte Bosch vernetzt per Funk Akkuschrauber. Der Nutzen wird am Projekt eines Flugzeugherstellers deutlich. Denn die Geräte werden in einer Werkhalle stets exakt geortet und wissen so, woran sie arbeiten und mit welchem Drehmoment sie die jeweilige Schraube anziehen müssen. Außerdem führen die smarten Werkzeuge automatisch Buch über alle Arbeiten. Nach Erfahrungen mit den Schraubern vernetzt Bosch nun auch Gabelstapler. Zusammen mit SAP hat das Unternehmen vor wenigen Tagen eine Erprobungsumgebung vorgestellt, in der frühzeitig Wartungsbedarf erkannt werden kann, wenn z. B. ein Stapler zu heftig an ein Transportgut oder gegen eine Regal fährt.

Wie in einem flexibel automatisierten, cyberphysischen Produktionssystem Großserienprodukte wirtschaftlich in Losgröße 1 hergestellt werden können, belegt Arburg. Der Loßburger Hersteller von Kunststoffmaschinen hat durch Kombination von Spritzgießen, additiver Fertigung und Industrie-4.0-Technologien eine komplett vernetzte und durchgehend automatisierte Fertigungszelle entworfen, die individualisierte Büroscheren in Serie herstellt.

Bei der Auftragserfassung schreibt der Kunde in dem Demonstrationsbeispiel seinen individuellen Schriftzug auf einen Tablet-PC und wählt eine von vier Scherentypen. Die Daten werden digital erfasst und die Fertigung automatisch gestartet. Der 3-D-Drucker trägt den Schriftzug aus Kunststoff dreidimensional auf den Griff der Schere auf. Der Leitrechner erfasst die Parameter des jeweiligen Auftrags und leitet diese weiter an einen Webserver. Mithilfe eines Data-Matrix-Codes – einem zweidimensionalen quadratischen Kennzeichen – wird jedes Produkt zum Informationsträger. Der Code ermöglicht es, dass die Produkt-, Prozess- und Qualitätsdaten mit mobilen Endgeräten jederzeit online über die produkteigene Website aus der Cloud abgerufen werden können.

Eine Anwendung der digitalisierten Produktion ist „die vorausschauende Wartung“. Predictive Maintenance kann die Instandhaltungs- und Stillstandskosten enorm reduzieren. Die vorausschauende Wartung von Maschinen und Anlagen erfolgt auf Basis von Echtzeitdaten. Sensoren erfassen den Verschleiß kritischer Bauteile einer Maschine und übertragen die Informationen an eine Software-Plattform. Diese analysiert die Echtzeitdaten und optimiert daraufhin den Wartungsplan für das Team an Servicetechnikern.

Eine Lösung, die in einer automatisierten Fabrik hilft, die Wartung von Spritzgießwerkzeugen zu optimieren und ungeplante Stillstandszeiten, zu minimieren, hat auch Sensorhersteller Balluff entwickelt. Dazu wird ein industrieller Funkchip (RFID) in den Werkzeugen integriert, der individuelle Informationen über den Einsatz und Verschleiß der Werkzeuge speichert. Ein kleiner Empfänger liest Daten aus – wie die aktuelle Schusszahl und verschiedene werkzeugspezifische Prozessparameter – und übermittelt diese an das Produktionssystem. „Der Hauptvorteil der Lösung liegt in der automatisierten Datenerfassung direkt am Werkzeug und der Verknüpfung mit anderen Daten“, erläutert Jürgen Gutekunst, Leiter der Business Unit Systeme bei Balluff.

Durch den Einsatz des Datenspeichers kommt es zu weniger ungeplanten Stillstandzeiten. Die konstante Identifikation der Produktionszyklen gibt Aufschluss über die Produktionsqualität und anstehende Wartungsintervalle. Dazu kommt, dass durch die Einbindung in übergeordnete Systeme sich alle Werkzeugdaten im Firmennetzwerk nutzen lassen. So können Aufträge entsprechend des Werkzeugzustandes gesteuert werden.

Ein anderes wichtiges Thema von Industrie 4.0 ist die Energieeffizienz von Maschinen und Anlagen. Der Esslinger Automatisierungsspezialist Festo hat in seiner neuen Technologiefabrik Scharnhausen dazu ein Energietransparenzsystem entwickelt. Das System erlaubt eine übergreifende Betrachtung von Energieströmen und -verbrauch. Dafür werden Daten bis auf Maschinenebene dezentral erfasst und ihr Zusammenspiel systemisch betrachtet. Laut dem Unternehmen gab es in den eigenen Werken bisher keine Energietransparenz bis hinunter auf die Maschinenebene. Bisher wurden die Verbräuche von Gebäude und Produktion weitgehend getrennt betrachtet. Durch die Technologiefabrik soll deutlich werden, welche Verbesserungspotenziale darin schlummern.

Das Energietransparenzsystem setzt auf eine flexible Architektur mit standardisierten, nicht proprietären Schnittstellen auf Basis des industriellen Datenstandards OPC-UA. Bei der Druckluftversorgung werden z. B. Leckagen selbstständig erkannt, Prozesse in den Automatisierungskomponenten der Anlagen werden aus der Ferne überwacht und Parameter per Feldbus reguliert. Das Überwachungsmodul prüft sogar, ob die Anlage druckdicht ist. Dazu wird die Druckluftversorgung gesperrt. Sinkt der Druck zu rasch ab, deutet dies auf Leckagen hin. Softwareanwendungen und Apps ermöglichen die Visualisierung der Verbrauchsdaten auf mobilen Geräten und damit den Zugriff direkt in der Fabrikhalle. Der Aufbau des Systems ist in einer Piloteinheit abgeschlossen und soll bis Mitte 2017 im gesamten Werk eingeführt werden.ciu