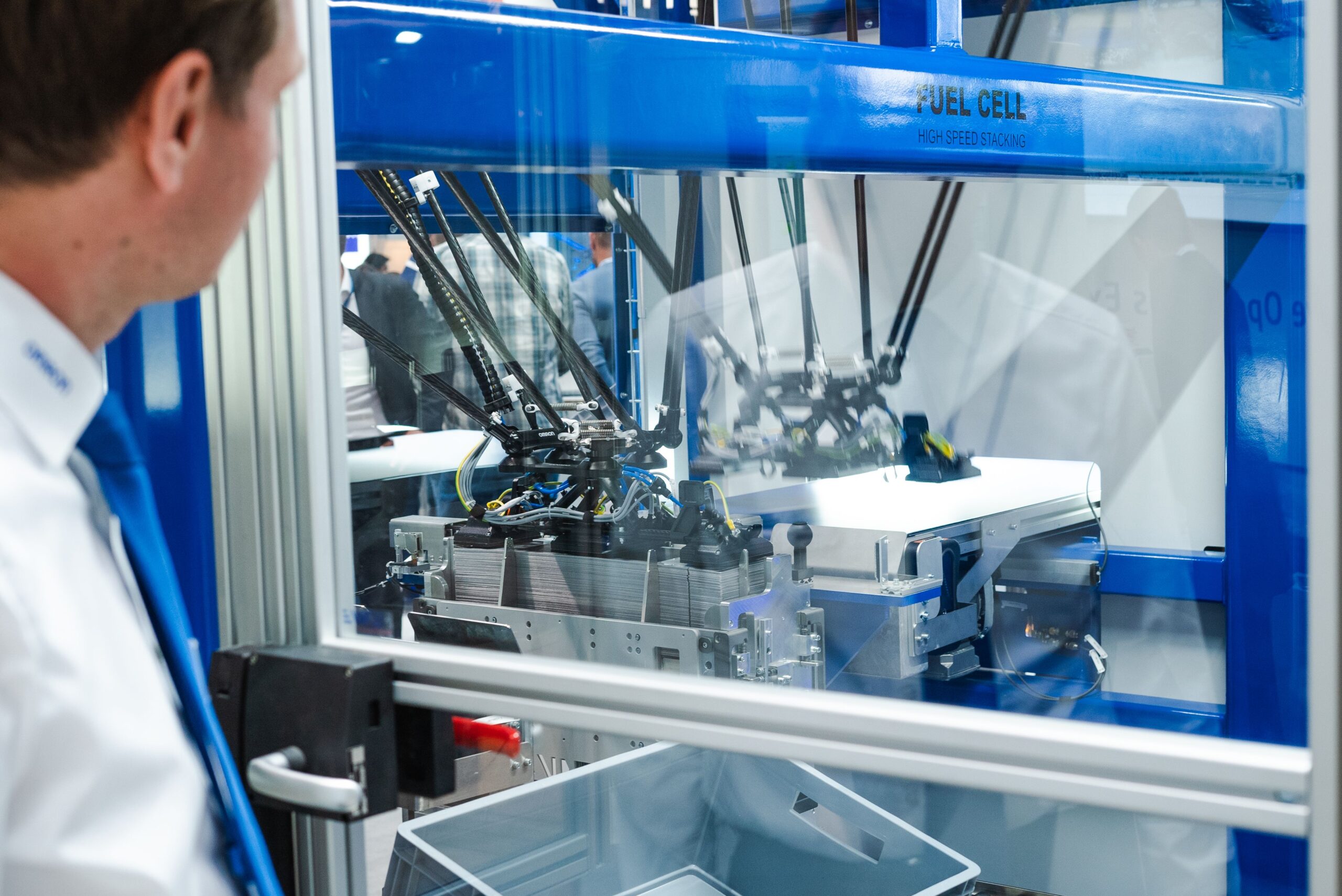

Schnelle Produktion von Brennstoffzellen: Roboter stapeln die Stacks

Eine jetzt vom Fraunhofer IPA vorgestellte Roboterzelle kann Brennstoffzellen voll automatisiert zusammensetzen. Die Forschenden sind damit aber nicht allein.

Foto: Rainer Bez / Fraunhofer IPA

Am 5. März 2024 präsentierte ein Forschungsteam vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) und vom Campus Schwarzwald eine Roboterzelle, die Brennstoffzellen-Komponenten in Sekundenschnelle und vollkommen automatisiert schichtet. Damit sei eine wesentliche Voraussetzung dafür erfüllt, dass die Preise für Brennstoffzellen-Systeme fallen und sie im Schwerlastverkehr den Verbrenner ablösen, heißt es dazu vom Fraunhofer IPA.

Schicht für Schicht zum Brennstoffzellen-Stack

Eine Brennstoffzelle besteht aus mehreren Schichten. Dazu gehören im wesentlichen die Bipolarplatte und die Membran-Elektrodeneinheit. Diese müssen im Produktionsprozess Stück für Stück aufeinandergesetzt werden. In der nun vorgestellten Anlage befördert ein Fließband die dafür benötigten Bipolarplatten ins Sichtfeld eines Roboters. Per Kamera und Bildverarbeitungssoftware erkennt dieser sein nächstes Bauteil. Anschließend nimmt der Roboter die einzelne Platte mit seinem Sauggreifer auf und hält sie kurz in eine weitere Kamera, um wichtige Qualitätsmerkmale zu erfassen. Das Bildverarbeitungssystem scannt dazu die Bipolarplatte von unten ab, erfasst die genauen Abmessungen und erkennt die Beschaffenheit der feinen Strukturen. Dann legt der Roboter die Bipolarplatte ab und legt sie auf den Werkstückträger. Der gesamte Arbeitsablauf dauert 2 s. Jeweils um 1 s dazu zeitversetzt erkennt, greift und legt ein weiterer Roboter Membran-Elektrodeneinheiten dort ab, bis der Grundaufbau des Brennstoffzellen-Stapels – der auch Stack genannt wird – steht.

Für einen Brennstoffzellenmotor, der z. B. einen Lastwagen antreiben soll, müssen laut den Forschenden ungefähr 400 Brennstoffzellen zu einem solchen Brennstoffzellen-Stack gestapelt werden. Denn über die Bipolarplatte werden beim Betrieb der Zelle Wasserstoff und Sauerstoff eingeleitet. Die beiden chemischen Elemente reagieren in der Membran-Elektrodeneinheit miteinander, aber pro Zelle entsteht dabei maximal 1 V Spannung – zu wenig also für den Betrieb einer großen Maschine. Der Aufbau solcher Brennstoffzellen-Stacks ist auch deshalb zeitaufwendig, weil bisher dafür viel Handarbeit nötig war. Mit der neuen Anlage ist ein solcher Stapel laut Fraunhofer IPA nun nach etwa 13 min fertig.

Um zu verhindern, dass die Roboter oder die Einhausung durch die schnellen Bewegungen in Schwingungen versetzt werden, stabilisiert eine schwere Bodenplatte die Roboterzelle. Zur Qualitätssicherung dient zudem ein digitaler Zwilling. Damit entsteht ein virtuelles Abbild der Produktion, das die Hochgeschwindigkeitsmontage der Brennstoffzellen-Stacks in Echtzeit dokumentiert. Mit den Daten lässt sich dann einerseits simulieren, wie sich die fertigen Stacks später verhalten. Andererseits kann mit den Daten eine Simulation durchgeführt werden, die bei der Qualitätskontrolle der Bipolarplatten und Membran-Elektrodeneinheiten zum Einsatz kommt.

Qualität in der Brennstoffzellen-Produktion: Abweichungen mindern die Leistung

Im Forschungsprojekt namens „H2FastCell“ ging es dabei auch um die notwendige Präzision in der Fertigung und die Qualität der jeweiligen Stacks. Denn jede Abweichung – und sei es im Mikrometerbereich – kann die Leistung des Brennstoffzellen-Systems mindern. In der Anlage schichten die beiden Roboter deshalb parallel zwei Brennstoffzellen-Stacks nebeneinander auf. Das Ergebnis der Qualitätskontrolle der jeweiligen Bipolarplatte oder Membran-Elektrodeneinheit entscheidet dabei darüber, auf welchen Stapel diese am besten passt. „Best-Fit-Ansatz“ nennt das Friedrich-Wilhelm Speckmann vom Zentrum für Digitalisierte Batteriezellenproduktion am Fraunhofer IPA und sagt: „Damit reduzieren wir den Ausschuss, den Hersteller bisher beklagen.“

Genau dieser Ansatz scheint auch der wesentliche Unterschied zu einer ähnlichen Anlage zu sein, die bereits auf der Hannover Messe 2022 von Dassault Systèmes, Omron und VAF vorgestellt wurde. Denn auch in deren Produktionszelle arbeiten zwei Roboter, unterstützt von Kamerasystemen, parallel an einem Brennstoffzellen-Stack. Und: Ebenso wie das Fraunhofer IPA nutzen die Partner dabei digitale Zwillinge, um die Prozesse zu optimieren. Auch ein Anwender wurde damals bereits präsentiert – der junge Fahrzeughersteller e.Volution aus Aachen.

Lesen Sie auch: Was BMW und e.Volution beim Karosseriebau anders machen als Tesla & Co.

Optimierung der Zellenfertigung: Schnelle Weiterentwicklung dank digitaler Zwillinge

Bereits wenige Monate später präsentierten die Partner die Weiterentwicklung ihrer Anlage auf der Automatisierungsmesse SPS 2022 in Nürnberg. Das Konzept stehe exemplarisch für den globalen Wettbewerb, dem sich deutsche und europäische Unternehmen stellen müssten, erklärte Henry Claussnitzer, Fachmann für Automobilanwendungen beim Automatisierungsspezialisten Omron, damals gegenüber VDI nachrichten. „Es könnten genauso gut andere neue Produkte wie Feststoffzellenbatterien sein“, sagte er.

Als Ziel für die eigene Brennstoffzellenanlage hatte Anlagenbauer VAF damals bereits 0,5 s pro Element beim Stapeln ausgerufen. „Wir wollen Stückzahlen von 100 oder 200 und später auch 1000 bzw. 2000 Stacks pro Tag erreichen, mit relativ wenig Anlagenaufwand“, sagte Thomas Braun, Leiter Entwicklung bei VAF GmbH in Bopfingen.

Auf Nachfrage der VDI nachrichten teilte VAF nun zum aktuellen Stand mit: „ Die Anlage fertigt je nach Serienreife der Produkte den Stack mit 2 Hz bis 2,6 Hz.“ Bei 2 Hz Taktzeit bedeutet das, dass alle 0,5 s eine MEA (Membran-Elektrodeneinheit) oder Bi-Polarplatte auf dem Stapel abgelegt wird. Ein Stack mit 600 Einzelteilen benötigt somit eine Stapelzeit von 5 min. Auch in dieser Anlage gibt es zwei Werkstückträger auf denen die Stacks aufgebaut werden. Der Hersteller hat sich für dieses Konzept entschieden, um ohne Zeitverlust den jeweils nächsten Stack herstellen zu können. Das Modul ist als Teil der „Fertigungslinie ZSB Brennstoffzelle“ bereits im industriellen Einsatz.