Wie Software die Antriebstechnik verändert

Hydraulische und pneumatische Antriebe gelten im Vergleich zu elektrischen Pendants als unflexibel. Digitalisierung soll nun Nachteile bei Steuerbarkeit und Energieeffizienz deutlich verringern.

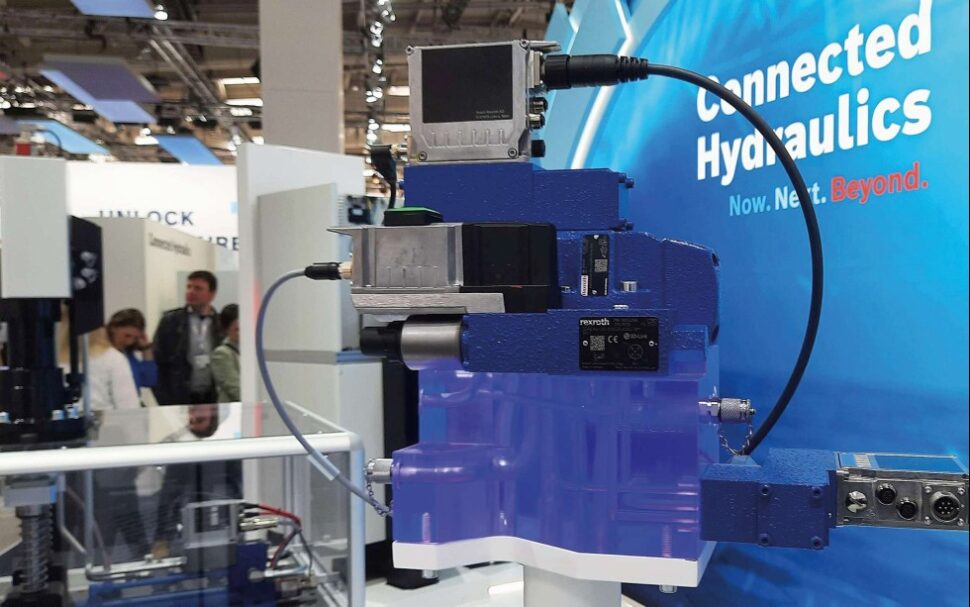

Foto: M. Ciupek

Warum Daten in der Antriebs- und Fluidtechnik immer wichtiger werden, macht Steffen Haack, Vorstandsvorsitzender der Bosch Rexroth AG, am Beispiel einer Hydraulikpumpe deutlich. Mit Blick auf die CO2-Bilanz über den Produktlebenszyklus hinweg stellt er fest: „Die Produktion der Pumpe ist von der Emission her vernachlässigbar. Sie macht weniger als 1 % aus.“ Für eine Pumpe, wie sie millionenfach produziert und eingesetzt wird, veranschlagt sein Unternehmen etwa 130 kg CO2-Emissionen. Eingesetzt werden solche Pumpen beispielsweise in Spritzguss- und Werkzeugmaschinen oder in Abkantpressen.

Der weitaus größere Anteil der CO2-Emissionen entsteht demnach während der Nutzungsdauer. Diese ist wiederum abhängig von der täglichen Betriebsdauer (z. B. Ein- oder Mehrschichtbetrieb), aber auch davon, ob der Strom mit einem Dieselgenerator oder mit Solarzellen produziert wird.

Erfolgreiches Jahr 2022 für Antriebs- und Fluidtechnik

„Was wir als Hersteller beeinflussen können, ist der Wirkungsgrad“, erklärt Haack. Als Herzstück von Hydraulikanlagen erreichten solche Pumpen Wirkungsgrade von bis zu 96 %. Durch mechanische Verbesserungen noch mehr zu erreichen, sei unverhältnismäßig aufwendig. Auch die Systemarchitekturen seien in den vergangenen Jahrzehnten gut erforscht und verbessert worden.

Rein fluidmechanisch wurde das Optimierungspotenzial damit nach Haacks Ansicht nahezu ausgereizt. „Was uns jetzt noch bleibt, ist der Einsatz von Elektronik und Software“, wie sie die Branche seit einigen Jahren für die Hydraulik und die Pneumatik entwickle, sagt er.

Digitalregler steigern Energieeffizienz von hydraulischen Pumpen

Mit Digitalreglern sei man inzwischen sehr gut in der Lage, weitere Effizienzpotenziale zu heben, so Haack. Allein durch drehzahlgeregelte Pumpen wurden damit beispielsweise Energieeinsparungen von 70 % bis 80 % gegenüber dem ungeregelten Betrieb möglich. Übertragen auf die mechatronischen Systeme bedeutet das: „Wir nutzen die Elektronik der einzelnen Komponenten und setzen darauf jetzt eine Software, um das System als solches noch einmal zu optimieren.“ In einem Projekt an der TU Chemnitz habe sein Unternehmen durch die hydraulische Regelung über Druck und Volumenstrom (p/Q) an einer großen Umformpresse mit vier Zylindern damit 30 % Energieersparnis erreichen können.

Mehr zur Person Steffen Haack erfahren Sie im Porträt

Was im einzelnen Projekt funktioniert hat, soll nun auf ein breites Anwendungsfeld übertragen werden und als Hebel für eine nachhaltige Produktion dienen. Laut Haack, der gleichzeitig Vorsitzender des Vorstands des Fachverbands Fluidtechnik im VDMA ist, ist man bei der Konzeption der Systeme bisher jedoch immer von der Hardwareseite rangegangen. „Man hat ein Ventil genommen, eine Elektronik drangebaut und versucht damit zu steuern“, erklärt der Experte. Aus Anwendersicht habe das die Komplexität erhöht. Der Aufbau solcher Systeme sei durch die unterschiedlichen Produkte verschiedener Hersteller zeitaufwendiger geworden.

Paradigmenwechsel: Bosch Rexroth stellt Software in den Mittelpunkt

Deshalb ist für Haack nun ein Paradigmenwechsel nötig: von der Fokussierung auf die Hardware hin zum Fokus auf die Software. Er sieht hier eine Analogie zur Automobilbranche: „Herkömmliche Hersteller haben immer Autos gebaut, bis jemand aus Kalifornien einen Computer gebaut hat und dann das Auto drum herum.“ Eine ähnliche Entwicklung finde nun bei Bosch Rexroth in der Hydraulik statt. „Wir erstellen eine Software-Plattform, die aus verschiedenen Elementen besteht“, erklärt er. Damit soll das Know-how der hydraulischen Regelungstechnik, das bisher an die jeweilige Hardware (Ventil, Pumpe etc.) gebunden war, in Form von Software-Apps auf alle Komponenten übertragen werden. Daraus ergibt sich auch eine einheitliche Bedienoberfläche für alle Geräte.

Alles aus der Welt der Technik

Angebot wählen und sofort weiterlesen

- Alle Beiträge auf vdi-nachrichten.com

- Monatlich kündbar

Oder werden Sie VDI-Mitglied und lesen im Rahmen der Mitgliedschaft Vn+.