Automobilen droht der Nerveninfarkt

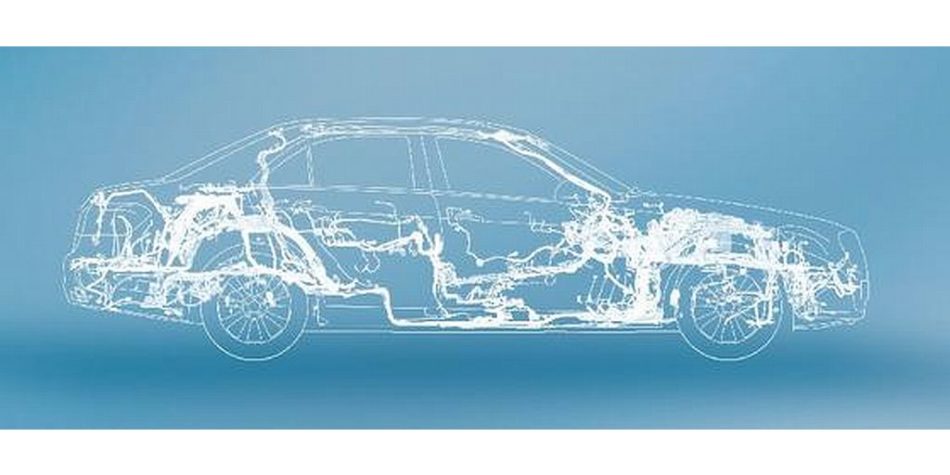

Der Kabelbaum im Auto steht vor großen Herausforderungen: Die zunehmende Zahl von elektrischen Verbrauchern und Fahrerassistenzsystemen lässt ihn immer komplexer werden. Kommende Kommunikationstechniken zwischen Fahrzeugen und Infrastruktur verschärfen die Situation. Schon heute wiegen Kabelsysteme bei Mittelklassewagen bis zu 70 kg und sind 2,5 km lang. Zulieferer sinnen auf Abhilfe.

Foto: Leoni AG

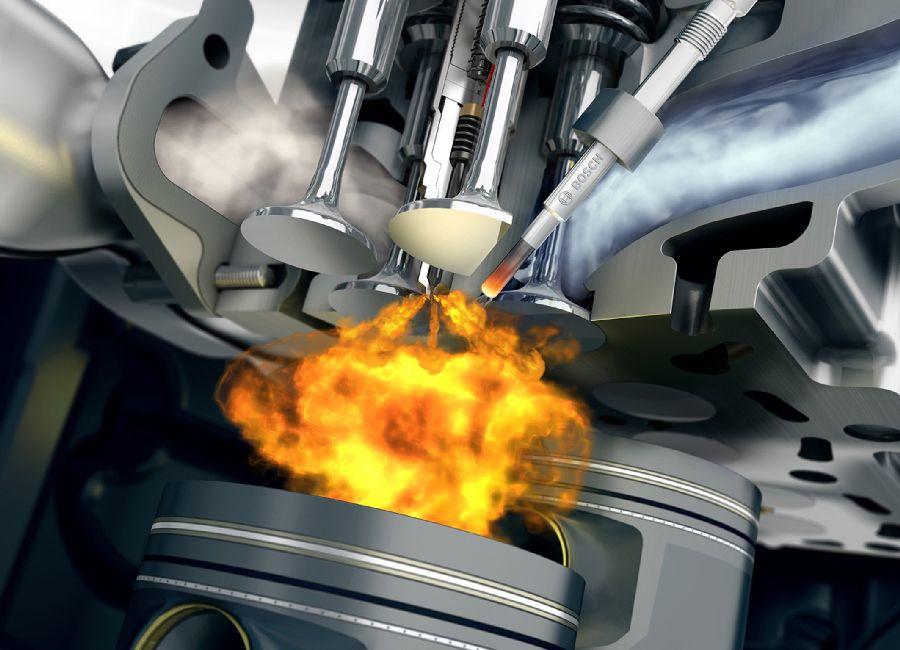

Der Motor eines Autos wird gerne als dessen Herz bezeichnet, die Kraft seines Pulses bestimmt den Charakter des Fahrzeugs. Bleibt man bei diesem Bild, so fällt dem Kabelbaum die Rolle des Nervensystems zu: Er verteilt über vielfach verästelte Kommunikationsstrukturen die Signale der Sensoren und Steuergeräte im Auto.

Hier endet allerdings die Analogie mit dem menschlichen Körper, denn statt eines zentralen Gehirns regeln in heutigen Straßenfahrzeugen Dutzende dezentraler Steuergeräte die Parameter von Komfort, Sicherheit und Kraftentfaltung. Zudem übernimmt der Kabelbaum, anders als das menschliche Nervensystem, auch die Energieversorgung sämtlicher Verbraucher – von der Ölpumpe bis zum Blinker und vom Radio bis zum heute als elektronischer Sensor ausgeführten Gaspedal. Die Zahl der Steuergeräte, Sensoren, Aktoren und Kommunikationseinrichtungen wächst von Fahrzeuggeneration zu Fahrzeuggeneration – und mit ihr der Umfang der Verkabelung.

Legt man sämtliche Einzeladern des Kabelbaums eines aktuellen Mittelklassewagens hintereinander, so ergibt sich ein Wert von etwa 2500 m. Die von deutschen Fahrzeugherstellern geplante zusätzliche Versorgungsspannungsebene von 48 V für besonders leistungshungrige Verbraucher wird weitere Kabelstränge in das Dickicht pflanzen.

In manchen Fahrzeugen erreicht das Gewicht dieses Konstrukts aus Kupfer und Kunststoff bereits bis zu 70 kg; nicht selten ist der Kabelbaum damit nach dem Motor das zweitschwerste Bauelement im Auto.

In den Elektronikabteilungen der Autohersteller wird deshalb bereits darüber nachgedacht, Leitungen aus schwerem Kupfer durch solche aus leichterem Aluminium zu ersetzen. Vorteile würde das vor allem bei Hochspannungsbordnetzen bieten, also in den Antriebssträngen von Elektro- oder Hybridfahrzeugen, erläutert Kabelbaumlieferant Delphi. Aber trivial ist die Einführung von Aluminium nicht. Der geringfügig höhere elektrische Widerstand wäre weniger ein Problem als die aufwendige Kontaktierung und der notwendige Korrosionsschutz bei Mischverbau mit Kupferkomponenten.

„Wenn in den Steckverbindern zwei Metalle aufeinanderstoßen und es kommt Feuchtigkeit hinzu, haben Sie sofort eine Batterie und damit elektrochemische Reaktionen“, erklärt Thomas Aurich, Sprecher von Delphi Deutschland. „Daher muss man besonders hohen Aufwand mit den Dichtungen betreiben.“

Aus Gründen der Sicherheit und der elektromagnetischen Verträglichkeit scheiden Funktechniken aus. Die wichtigste Herausforderung für die Entwickler liegt in der wachsenden Komplexität der Verkabelung, angetrieben durch immer mehr Komponenten aus den Bereichen der Autoelektrik und -elektronik. Diese Entwicklung ist nicht grundsätzlich neu, ebenso wenig wie die Gegenmittel, die in der Branche dazu ersonnen wurden.

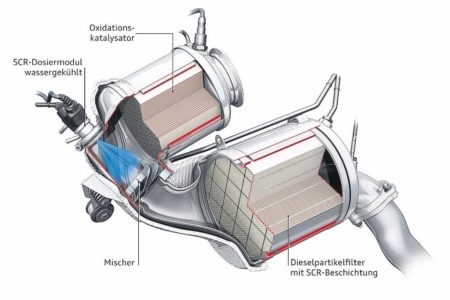

So hat der Zulieferer Bosch bereits vor zwei Jahrzehnten mit dem CAN-Bus eine Art Datenverteiler für die diversen Steuergeräte entwickelt, dessen Weiterentwicklung CAN FD (Flexible Data Rate) aktuell Einzug in die Serienfertigung hält. Damit erspart man sich jeweils einzelne Datenleitungen zwischen sämtlichen beteiligten Steuergeräten.

Auch das aus der Informationstechnik bekannte Ethernet wird zunehmend in die Fahrzeuge verbaut. „Last but not least“ verkabelt der Most-Bus (Media Oriented Systems Transport) die Infotainmentsysteme vor allem in Fahrzeugen der Oberklasse; auch dieser Datenbus soll dazu beitragen, die Verkabelung zu vereinfachen. Ethernet und Most bieten theoretisch die Möglichkeit, Stromversorgung und Signalübertragung in einem physischen Medium zu vereinen. Das würde die Kabelbäume ein Stück weit vereinfachen. „In der Praxis wird davon bislang noch kein Gebrauch gemacht; die Most-Cooperation favorisiert diese Lösung aber für künftige Fahrzeuggenerationen“, erklärt Henry Muyshondt, Executive Director der Industriegruppe.

Neben Gewicht und Komplexität bereitet noch ein weiterer, prinzipiell neuer Faktor den Fahrzeugbauern Kopfschmerzen: Soll ein Fahrzeug befähigt werden, eigenständig zu lenken und zu bremsen, so sind nach den strengen Regeln der funktionalen Sicherheit nicht nur die Algorithmen und Steuergeräte an sich ausfallsicher auszulegen, auch die Stromversorgung muss so lange gewährleistetet sein, bis der Fahrer die Kontrolle wieder übernommen hat.

Die Fahrzeugkonstrukteure haben mehrere Absicherungsalternativen im Visier: einmal eine Art Dezentralisierung der Stromversorgung durch Zwischenspeicherung elektrischer Energie in den Steuergeräten, etwa durch Pufferbatterien oder hochkapazitive Kondensatoren, sogenannte Supercaps.

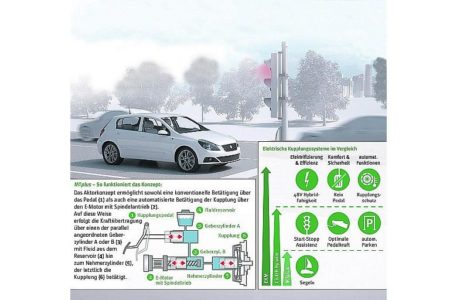

Alternativ wäre es auch möglich, die elektrische Last auf zwei Leitungen mit ungleichem Querschnitt zu verteilen, so dass auch bei Ausfall der stärkeren Leitung dann über die im Normalfall nur signalführende, schwächere Leitung noch ausreichend Zeit für die Rückkehr in einen sicheren Zustand verbleibt, erläutert Wolfgang Langhoff, Entwicklungs-chef der Bordnetzsparte des Kabelherstellers und -konfektionierers Leoni. Der Autozulieferer Bosch verfolgt eine weitere Strategie, die Funktion sicherheitskritischer Assistenzsysteme zu gewährleisten: Die Stuttgarter verteilen bestimmte Funktionen auf mehrere Steuergeräte.

Um zu verhindern, dass die Komplexität der Verkabelungssysteme über das Maß des Beherrschbaren hinauswächst, macht sich die Industrie Gedanken über neue Ansätze und Strukturen zur Datenübermittlung und Stromversorgung im Fahrzeug.

Impulse hierzu könnten aus der Bionik kommen, erläutert Langhoff von Leoni: Manche Lebewesen wie Quallen oder Gliederfüßler beispielsweise verfügen nur über verhältnismäßig simple Ring- oder Strickleiter-Nervensysteme ohne Zentralgehirn. Auch sind bei Lebewesen typischerweise die Energieübertragungssysteme nicht spitzenlastfähig, sie arbeiten mit lokalen Energiespeichern. „Dennoch funktioniert die Signalübertragung in der Biologie sehr effizient und schnell“, erklärt Langhoff. So kann hier ein Signal mit sehr hoher Priorität erst nach einer gewissen Pause erneut übertragen werden – nach einer Pause, innerhalb der auch andere Systeme Gelegenheit haben, ihre jeweilige Nachricht zu senden. Totalausfälle des Übermittlungssystems in Stresssituationen, wie sie heute noch auftreten können, könnten so künftig verhindert werden.

Noch ist es unklar, wie dieses Konzept konkret auf das Fahrzeug übertragen werden könnte. „Das ist momentan ein eher theoretischer Ansatz“, erläutert Langhoff. „Aber wir befassen uns sehr intensiv mit der Frage, wie sich so etwas im Auto umsetzen ließe.“