Sicherheitstechnik: Neue Prüfmethode für Tanks von Wasserstofffahrzeugen

Tanks von Brennstoffzellenautos stehen unter hohem Druck. Ob sie diesem standhalten, kann bisher nur von außen geprüft werden. Nun entwickelten Fraunhofer-Forschende eine sensorbasierte dauerhafte Überwachungsmethode.

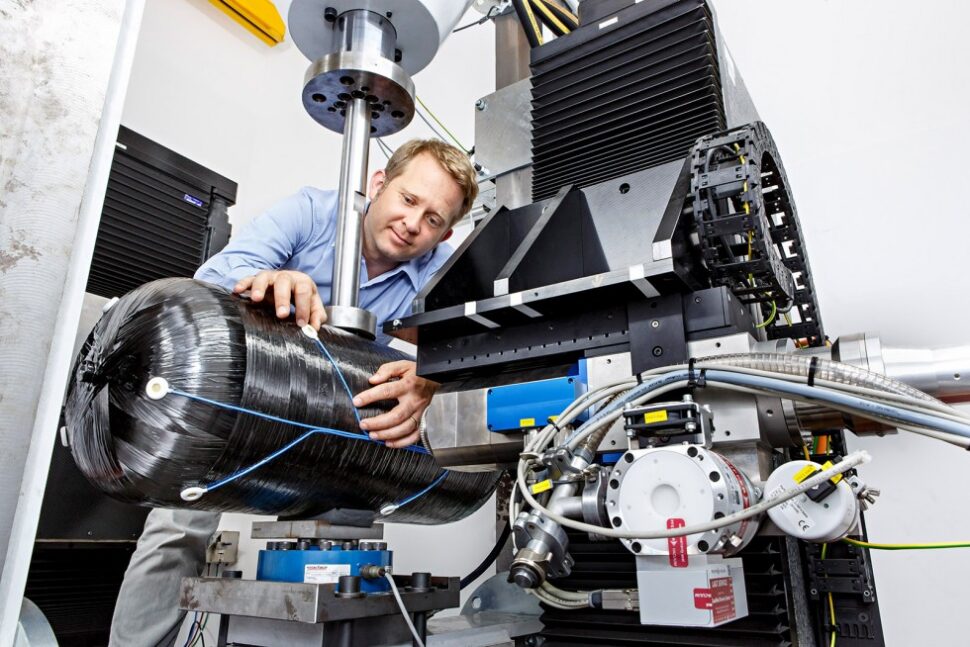

Foto: Fraunhofer LBF/Ursule Raapke

Brennstoffzellenautos stehen unter Druck: Sie führen gasförmigen Wasserstoff für ihren Antrieb in Tanks mit, die selbst bei maximalen Betriebsbelastungen sicher sein müssen. Eine regelmäßige Wartung ist deshalb Pflicht. Allerdings kann dies bisher nur durch Sichtprüfung von außen geschehen. Schäden im Innern des Tanks bleiben verborgen. Nun haben Forschende des Fraunhofer LBF im Rahmen des Verbundprojekts HyMon eine sensorbasierte On-Board-Strukturüberwachung entwickelt, mit der sich Wasserstofftanks dauerhaft kontrollieren lassen.

Die Tanks aus Faserverbundwerkstoffen (FVK) müssen Wasserstoff unter Drücken von bis zu 700 bar sicher speichern. Laut Bundesanstalt für Materialforschung und -prüfung (BAM) müssen die Sicherheitsanforderungen sogar noch bis 875 bar gewährleistet sein. Doch nur vor ihrem ersten Einsatz werden die Tanks aufwendigen Prüfungen unterzogen. Um Schäden aufgrund von wiederkehrenden Belastungen durch Betankung und Entnahme des Wasserstoffs oder nach einem Auffahrunfall zu erkennen, ist die vorgeschriebene Sichtprüfungen aber nicht unbedingt geeignet.

Lesetipp: Mit dem Brennstoffzellenantrieb über den Brenner

Besser wäre eine dauerhafte Überwachung. Ein intelligentes System zum sogenannten Structural Health Monitoring, kurz SHM haben Forschende des Fraunhofer LBF in Darmstadt gemeinsam mit Partnern im Projekt HyMon entwickelt. Das On-Board-Strukturüberwachung besteht aus Sensorik und Auswerteelektronik. „TÜV-Prüfer erhalten durch unsere Technologie beispielsweise nach einem Unfall objektive Informationen über die Belastungen des Tanks und können so objektiv entscheiden, ob dieser noch wiederverwendbar ist oder ausgetauscht werden muss“, sagt Johannes Käsgen, Wissenschaftler am Fraunhofer LBF. Dabei kann das System auch helfen die Wartungskosten zu senken und eine sichere Ausnutzung der Tanks über die gesamte Lebensdauer zu gewährleisten.

Sensoren erfassen die Schallemission im Tank

Kernstück der Entwicklung sind Schallemissionssensoren. Wird eine einzelne Kohlefaser im Drucktank beschädigt, so entsteht eine hochfrequente Schallwelle, die sich durch die Fasern fortpflanzt und von den Sensoren erkannt wird. „Durch Sonderlastfälle, beispielsweise Auffahrunfälle, können die Tanks lokal beschädigt werden, wodurch innerhalb kürzester Zeit viele Fasern brechen“, erklärt Käsgen. „Die Messsignale werden durch eine Auswerteelektronik verarbeitet und informieren so über den Gesundheitszustand des Tanks.“

Die benötigten Algorithmen und Methoden zur Detektion von Faserbrüchen werden am Fraunhofer LBF entwickelt. Dabei geht es zum Beispiel um die Frequenzanalyse der ausgesendeten Schallwellen. „Sensoren am Tank nehmen die hochfrequenten Schallwellen im Falle eines Faserbruchs auf, die Algorithmen detektieren die Faserbrüche, die gezählt werden. Nimmt die Rate an Faserbrüchen plötzlich zu, so ist das ein Indiz, dass der Wasserstofftank am Ende seiner Nutzungszeit ist“, resümiert der Forscher den Ablauf.

Die durchgängige On-Board-Strukturüberwachung garantiert ein erhöhtes Sicherheitsniveau von Wasserstofffahrzeugen, da mögliche Schäden auch bei kleinen Impacts – etwa durch das Aufsetzen auf Schwellen – und die Restlebensdauer des Tanks abgeschätzt werden kann. Durch die umfassende Qualitätssicherung lässt sich darüber hinaus ein unnötiger Austausch der Wasserstofftanks vermeiden.

Dehnungssensoren lassen sich auch nachträglich auf dem Tank aufbringen

Außerdem sind Dehnungssensoren aus lichtleitenden Glasfasern für die Tanks vorgesehen. Sie können direkt bei der Herstellung des Tanks eingearbeitet oder auch nachträglich auf die Oberfläche aufgebracht werden. Sie liefern Messdaten, die über die Lebensdauer des Tanks Rückschlüsse auf den Ermüdungszustand des Materials erlauben.

Lesetipp: BMW setzt auch auf Pkw-Antrieb mit Brennstoffzellen