Kreislaufwirtschaft bei gebrauchten E-Bike-Motoren

Das E-Bike wird zunehmend beliebter, immer mehr Menschen nutzen die gesunde Alternative zum Auto. Der Ausfall einer Komponente wie Motor oder Akku führt jedoch oftmals zum Totalschaden eines Elektrofahrrads. Genau das könnte sich dank additiver Fertigung schon bald ändern.

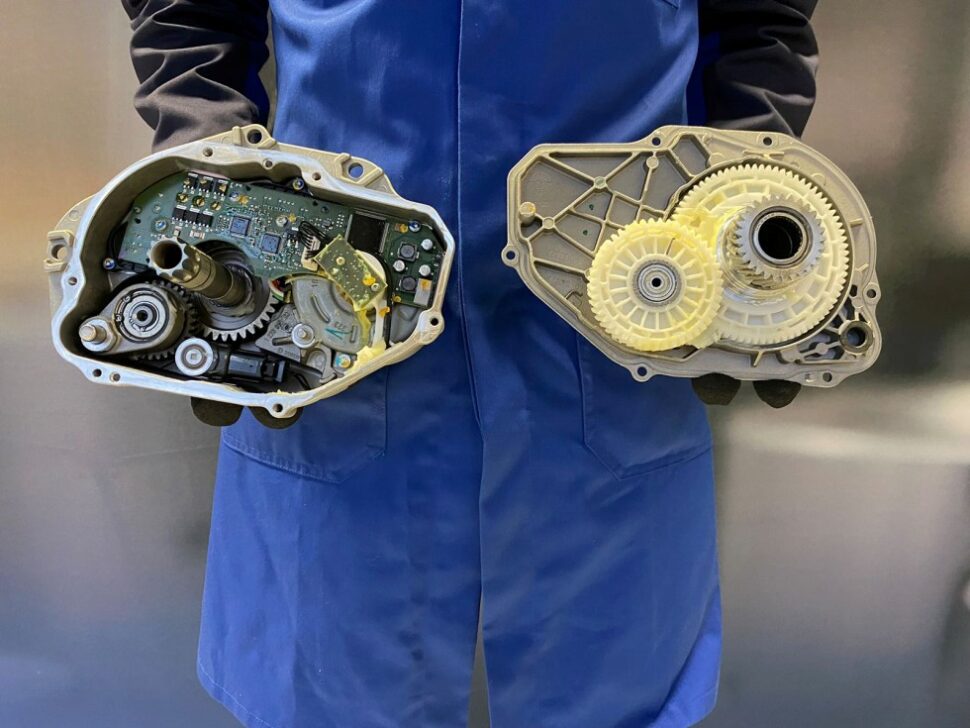

Foto: Fraunhofer IPA

Laut dem Zweirad-Industrie-Verband (ZIV) machten Elektrofahrräder 2022 bereits 48 % der Verkäufe am gesamten Fahrradmarkt aus und dieser Trend zum E-Bike hält an. Allerdings gibt es für defekte Komponenten am E-Bike oft keinen Ersatz oder der Austausch ist schlichtweg zu teuer. Forschende des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) haben das zum Anlass genommen, eine Studie zu Reparaturmöglichkeiten anzustoßen und zu untersuchen, ob und wie man Elektrofahrradmotoren industriell aufarbeiten könnte.

Wie wirtschaftlich ist die Instandsetzung von E-Bike-Motoren?

Ausgangspunkt für diese Studie war die Erkenntnis, dass Motoren und Akkus im Regelfall die teuersten Komponenten an einem E-Bike sind, die im Schadensfall von Werkstätten als Ganzes ausgewechselt werden. „Fällt der Motor oder der Akku aus, wird in der Regel die gesamte Komponente getauscht, obwohl möglicherweise nur ein Zahnrad defekt ist. Für Elektrofahrrad-Werkstätten lohnt sich die Reparatur oftmals nicht, und auch die Hersteller haben ein großes Interesse daran, alte Motoren, die die größten Kostentreiber beim E-Bike sind, durch neue zu ersetzen“, erklärt Jan Koller, Projektleiter und Gruppenleiter am Fraunhofer IPA.

Hier setzen Forschende des Fraunhofer IPA im vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekt „AddRE-Mo“ an. Gemeinsam mit den Partnern Cirp GmbH, Electric Bike Solutions GmbH, dem Trägerverein Umwelttechnologie-Cluster Bayern e.V. und dem Wuppertal Institut für Klima, Umwelt, Energie gGmbH haben sie die technischen und wirtschaftlichen Möglichkeiten der Aufarbeitung und Instandsetzung von E-Bike-Motoren untersucht.

Kreislaufwirtschaft: Gibt es bald eine Fabrik für die Werterhaltung?

Die Aufarbeitung von E-Bike-Komponenten muss sich lohnen

„Unser Ziel war es, ein Werterhaltungsnetzwerk umzusetzen, indem wir mit dem Remanufacturing einen industriellen Prozess etablieren, bei dem eine größere Stückzahl von 50 bis 100 Motoren in den Aufarbeitungsprozess geht“, so Koller.

Zur Beurteilung des Remanufacturing-Prozesses haben die Forschenden und ihre Partner die erforderlichen Aufwände in ihrer Gesamtheit betrachtet. Angefangen bei der Demontage des defekten Antriebs über Prüfung, Reinigung und Aufarbeitung mit gegebenenfalls anzufertigenden Ersatzteilen bis hin zur Montage der erneuerten Komponente. Ein Schwerpunkt der Studie liegt auf den ökonomischen und ökologischen Aspekte des Prozesses: Denn nur, wenn die erneuerte Komponente günstiger ist als ein Neuteil, lässt sich eine Reparatur wirtschaftlich vermarkten. In Bezug auf die Umweltschutzaspekte ist es ebenfalls interessant, ob beispielsweise der Energieaufwand bei einer Reparatur inklusive der Anfertigung neuer Teile eine bessere Bilanz als das vergleichbare Neuteil aufweist.

Nationale Strategie für Kreislaufwirtschaft soll 2024 kommen

Austauschteile für E-Bike-Motor aus dem 3D-Drucker

Um diese Frage zu klären, hat das Forscherteam damit begonnen, Motoren von E-Bike-Modellen etablierter Hersteller auf ihre Zuverlässigkeit hin zu untersuchen. In dazu eingerichteten Belastungstests wurden beispielsweise Zahnräder als Komponenten mit höherer Verschleißanfälligkeit identifiziert. Im nächsten Schritte prüften die Forschenden, inwieweit sich diese Komponenten in Verfahren wie dem 3D-Druck rekonstruieren lassen. Dazu wurden die Originalbauteile vermessen und mit unterschiedlichen Werkstoffen additiv nachgebaut.

3D-Drucker sollen Reststoffe in Wertstoffe verwandeln

In Kooperation mit Cirp und Electric Bike Solutions stellte das Fraunhofer IPA schließlich die Komponenten her und prüfte ihre Lebensdauer, Geräuschentwicklung und Temperaturbeständigkeit in eigens entwickelten Prüfständen und unter realen Belastungen. Während des Prozesses wurden dabei über 120 Bauteile aus 20 verschiedenen Werkstoffen mit 3D-Druckern gefertigt. Als besonders geeignet hat sich im Rahmen der Tests das Highspeed-Sintering in Kombination mit dem Kunststoff Polyamid 12 (PA12) herausgestellt. Polyamide werden auch oft in industrieller Fertigung schon eingesetzt, sodass hier im additiven Verfahren hochwertige Ersatzteile geschaffen werden konnten.

Nachgebaute E-Bike-Komponenten bestehen Praxistests

Danach tauschten die Partner die defekten Teile in Antrieben gegen die neuen Teile aus und testeten sie unter realistischen Bedingungen. „Am Ende der Prozesskette erhält man durch das Remanufacturing einen Fahrradmotor, der in puncto Qualität einem neu gefertigten Motor entspricht und auch dieselbe Garantie umfasst“, fasst Projektleiter Koller die Ergebnisse der Praxistests zusammen.

Auch in wirtschaftlicher Hinsicht kann das Remanufacturing punkten: Laut Fraunhofer IPA kostet ein aufgearbeiteter Antrieb im Schnitt rund 30 % bis 40 % weniger als die Anschaffung eines Neuteils. Und bei der ökologischen Bewertung gibt sich Jan Koller besonders optimistisch: „Die additive Fertigung bietet das Potenzial, die Kreislauffähigkeit in der Elektrofahrradbranche zu steigern und die Verschwendung von Ressourcen zu mindern. 90 % der Auswirkungen auf das Klima, berechnet in Kilogramm-CO2-Äquivalenten, lassen sich im Vergleich zur Neuproduktion einsparen.“

Lernfabrik für Remanufacturing macht Ergebnisse erlebbar

Die gewonnenen Erkenntnisse werden ab dem 23. Mai in einer neu geschaffenen Lernfabrik für Remanufacturing in Bayreuth umgesetzt. Das sogenannte RemanLab am Fraunhofer IPA schafft für interessierte Unternehmen eine Lernumgebung unter realistischen Bedingungen. Damit soll nachhaltige Produktion erfahrbar werden. Alle Prozessschritte im Remanufacturing können vor Ort dargestellt und transparent vermittelt werden. Auch die erforderlichen Prüfstände sind vorhanden.

Koller ist davon überzeugt, dass hier ein wichtiger Prozess angestoßen wird: „Bislang war das Remanufacturing von kosten- und arbeitsintensiven Prozessen geprägt. Im RemanLab zeigen wir, wie digitale Technologien und Automatisierung die Refabrikation nicht nur von Elektromotoren, sondern zukünftig auch von Elektrokleingeräten und weiteren Produkten revolutionieren können.“