Vor Kreuzverbau bei Steckern wird gewarnt

Foto: TÜV Rheinland

Wenn Montageteams Photovoltaikanlagen aufbauen, haben sie meist mehrere Crimp-Zangen dabei. Denn jeder Steckertyp benötigt eine andere. Einen Standard für die Steckergestaltung an Photovoltaikkomponenten gibt es nicht. „Weil die Zangen über 100 € kosten und ein Unternehmen oft mehrere Montagetrupps beschäftigt, geht das ins Geld“, ärgert sich Jürgen Kraus, beim Solarspezialisten Energetica für die Anlagenplanung zuständig.

Zwar hat ein Hersteller inzwischen ein modulares Zangenmodell im Angebot, bei dem ein Paar Griffe mit unterschiedlichen Aufsätzen ausgerüstet werden. Wirklich günstig ist aber auch diese Lösung nicht. „Ein Standard würde die Kosten senken“, meint Kraus. Andererseits sei die Situation ein Fortschritt gegenüber den Anfangsjahren der Photovoltaik, als man die Verbindungen mit Schraubklemmen zusammengebastelt habe.

So prüft der TÜV Rheinland Stecker für Photovoltaikanlagen

Angewandte Prüfnorm ist die DIN EN 50521/EN 50521:2008 + A1:2012. Es erfolgt eine Teileprüfung an mehreren Baumustern unter anderem auf folgende Kriterien:

-Durchgangswiderstand unter Nennstrom bei Temperaturen zwischen – 40°C und + 80 °C (200 Zyklen)

-Durchgangswiderstand bei feuchter Wärme (+ 85 °C, 85 % Luftfeuchtigkeit, 1000 h)

-Impulsspannungsfestigkeit

-Konstruktion

–Verschmutzung

–Enddurchgangswiderstand nach allen Prüfungen darf nicht mehr als 50 % größer als Anfangsdurchgangswiderstand sein oder 5 Milliohm nicht überschreiten. Der höhere Wert zählt.

–Jährliche Besichtigung der Produktionseinrichtungen.

Dass ein Prüfteil bestanden hat, bezieht sich nur auf die geprüften Exemplare. Stecker können also trotz TÜV-Zertifizierung von den zertifizierten Werten abweichen. ar

Solarmonteure suchen sich den Stecker an Modul oder Wechselrichter nicht selbst aus. Vielmehr schließen die Hersteller der Komponenten Verträge mit einem oder mehreren Steckerherstellern ab und liefern sie bereits montiert an den Solarteur. So kann es geschehen, dass beim Verbau unterschiedlicher Module in einer größeren Anlage zwei oder mehrere Steckerhersteller repräsentiert sind. Oder dass ein Modulhersteller billige Nachbauten von Markensteckern verbaut, um Geld zu sparen, die dann im Feld frühzeitig den Geist aufgeben.

Warum aber gibt es unter diesen Umständen überhaupt Solarstecker in großer Auswahl zu kaufen, wie etwa im Onlineshop Stecker-Laden, den Jörg Wellach betreibt? Dort findet man Tyco, Multi-Contact, Amphenol und andere Markenfabrikate. „Der Monteur muss zumindest das letzte Kabel von der Anlage bis zum Stecker des Wechselrichters selbst konfektionieren“, erklärt Wellach.

Auf dem Markt sind diverse unterschiedliche Steckgesichter und um sie herum jeweils „Familien“ kompatibler Designs erhältlich. Darunter sind inzwischen zahlreiche vom Hersteller des Originals nicht zertifizierte Billig-Nachbauten, die mit den Originalen höchstens das Aussehen gemeinsam haben.

Marktführend dürfte derzeit Multi-Contact mit dem Modulstecker MC-4 sein, der demnächst auch für eine Stringspannung von bis zu 1500 V angeboten wird. In diesem Stecker sorgt ein spezielles Federdesign dafür, dass Oxidationsschichten von den Stiften selbsttätig wieder abgekratzt werden und sie immer gleich guten Kontakt haben, sodass der Strom ungehindert fließen kann. „Wir verwenden hier Federn von Zulieferern der Schweizer Uhrenhersteller“, erklärt Michael Berginski, Leiter des Produktionsmanagement und Engineering im Essener Kompetenzzentrum Photovoltaik von Multi-Contact.

Einen Standard für Photovoltaikstecker will Berginski nicht: „Man müsste zu viele Details spezifizieren.“ Beispielsweise die verwendeten Legierungen, damit zwischen Stecker- und Buchsenmaterial keine Korrosion auftritt.

Ähnlich sieht das Rüdiger Meyer vom Produktmarketing für Solare Anschlusssysteme bei Phoenix-Contact: „Ein Standard müsste sogar festlegen, welche Lösemittel und Kunststoffe die Hersteller verwenden dürfen“, sagt er. Sein Unternehmen bietet ein eigenes Steckerdesign an, das auch ohne Zange sicher verbaubar ist. SMA war an der Entwicklung beteiligt und rüstet seine Wechselrichter damit aus.

Jörg Meyer, Geschäftsführer des Bundesverbands Solarwirtschaft, strebt nicht nach Standardisierung: „Solarstecker sind Witterungseinflüssen, hohen Temperaturschwankungen und Gleichströmen über mehrere Jahrzehnte ausgesetzt. Mit Schukosteckern kann man das nicht vergleichen.“ Ralfmartin Müller, Geschäftsfeldleiter Solar Fuel Cells beim TÜV Rheinland, verweist auf den Zeitfaktor: „Für Standardisierung ist es zu früh, sie würde derzeit nur den Fortschritt der Photovoltaik-Steckertechnologie bremsen.“

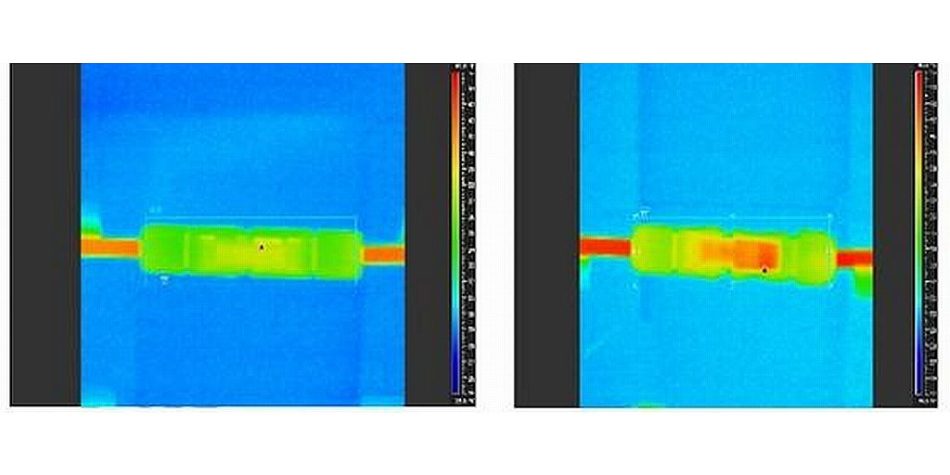

Ausdrücklich warnt der TÜV-Spezialist vor der Kombination unterschiedlicher, nicht ausdrücklich füreinander zertifizierter Stecker selbst bei passendem Steckgesicht, dem sogenannten Kreuzverbau. „Wir haben bei Versuchen gemessen, dass der Übergangswiderstand eines ungleichen Steckerpaars nach kurzer Benutzungszeit um Dimensionen über dem eines passenden Stecker/Buchse-Paares vom selben Hersteller liegt“, berichtet Müller. Die Folge seien Leistungsverluste, Erhitzung und schlimmstenfalls Brände. Zudem gelange durch ungenaue Passung Staub in den Stecker, was ebenfalls die Leistung senke und das Risiko erhöhe.

Dazu kommen sehr wahrscheinlich rechtliche Probleme: Beim Kreuzverbau verlieren beide Komponenten ihre TÜV-Zertifizierung. Im Schadensfall ist dann unter Umständen der installierende Solarteur der Dumme. Oder der Anlagenbetreiber bleibt auf einem Minderertrag seiner Anlage und anderen finanziellen Schadensfolgen sitzen.