3D-gedruckte Werkzeuge: „der Dampfmaschine ebenbürtig“

Bohrer, Fräser und Spannmittel werden durch einen schichtweisen Aufbau leichter und besser kühlbar. Werkzeugmaschinen können dadurch wirtschaftlicher arbeiten.

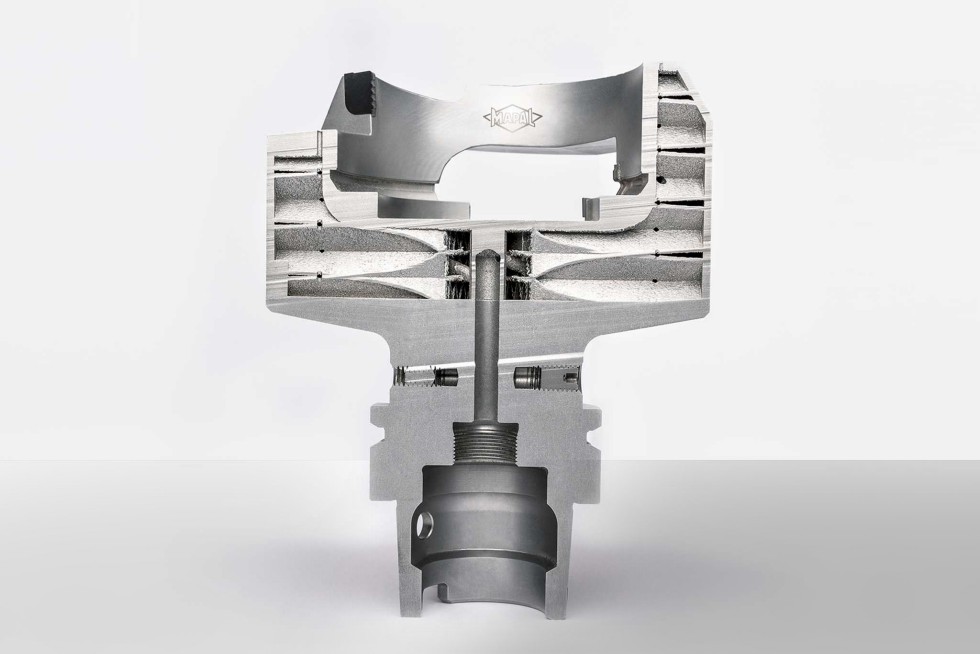

Foto: Michelin

Werkzeugmaschinen sind aus der Industrie nicht wegzudenken. Sie drehen, fräsen, bohren und schleifen Bauteile. Vollautomatisiert und mit bis zu mehreren Zehntausend Umdrehungen pro Minute. Und das im Mikrometerbereich. Eine Präzision, die hohe Anforderungen an den Bau der Werkzeuge stellt. Meist sind mehrere zeitaufwendige Prozesse involviert – vom Schmieden, über das Schleifen und Drehen bis hin zum Schärfen. Umso erleichterter sind Werkzeughersteller, dass es mittlerweile eine Alternative zu klassischen subtraktiven Prozessen gibt: die additive Fertigung. Eine der beliebtesten 3D-Drucktechnologien ist dabei das Selective Laser Melting (SLM). Dabei breitet der Drucker eine hauchdünne Lage Metallpulver auf seiner Bauplattform aus. Ein Laser schmilzt dann das Material Schicht für Schicht überall dort auf, wo das Bauteil entstehen soll.

Lesen Sie auch: 3D-Druck-Experte wird Chef des VDW

Der größte Vorteil dieser werkzeuglosen Fertigung: Designfreiheit. So können Werkzeugentwickler hochkomplexe Bohrer-Geometrien realisieren, die mit subtraktiven Methoden unmöglich sind. Ein Beispiel dafür sind integrierte Kühlkanäle. Sie lassen sich in der klassischen Fertigung in der Regel nur geradlinig im Kern des Bohrers ausführen. Dank des 3D-Drucks hingegen können sie auch spiralförmig im Inneren verlaufen, beispielsweise parallel zur Nebenschneide. So lassen sich bislang kaum erreichbare Wärme-Hotspots kühlen.

Die neue Designflexibilität verbessert die Wirtschaftlichkeit der Fräsmaschine. Da Bauteil und Werkzeug schneller abkühlen, reduziert sich die Zykluszeit.

Wabenstruktur dämpft und reduziert das Gewicht

Zu den Anwendern des 3D-Drucks im Werkzeugbau zählt die Mapal Präzisionswerkzeuge Dr. Kress AG. Das Unternehmen aus Aalen bei Stuttgart hat ein neuartiges Glockenwerkzeug für das Fräsen von Schlauchanschlüssen realisiert. Im Rahmen einer hybriden Fertigung wurde die neue Werkzeuggeometrie auf einen Grundkörper mit einer HSK-63-Schnittstelle gedruckt. Die Besonderheit: Im Inneren des Werkzeugs findet sich eine speziell ausgelegte Wabenstruktur – kein Vollmaterial. Dadurch ist das Werkzeug um 30 % leichter. Und durch die dämpfende Wirkung der Struktur erhöht sich – so Mapal – die Standzeit um circa 40 %. Zerspaner könnten das Werkzeug mit höheren Schnittdaten nutzen, ohne dass die Bearbeitungsqualität leide. So ließe sich die Bearbeitungszeit im Vergleich zum klassischen Werkzeug um 50 % senken.

Wie effektiv das Drucken von Werkzeugen sein kann, zeigt auch Sandvik Machining Solutions. Der Werkzeugbauer aus Schweden bietet die Produktfamilie „Coromill 390“ an. Früher entstanden die Werkzeuge in einem subtraktiven Verfahren aus herkömmlichem Werkzeugstahl. „Hin und wieder kommt eine neue Technologie auf den Markt, die uns dazu zwingt, alles zu überdenken“, sagt Mikael Schuisky, Geschäftsbereichsleiter Additive Fertigung bei Sandvik. „Die additive Fertigung ist der Dampfmaschine ebenbürtig – und es ist wirklich eine Ehre, das miterleben zu dürfen.“

Angetrieben von dieser Begeisterung hat sich Sandvik vom Werkzeugstahl verabschiedet. „Coromill 390“ wird nun aus einer Titanlegierung gedruckt, einem Material, das sich subtraktiv nur schwer bearbeiten lässt. Der 3D-Drucker hingegen hat mit dem Metall keine Probleme. Er baut das Werkzeug schichtweise aus Titanpulver auf. Aufgrund einer Topologieoptimierung konnte das Gewicht um mehr als 80 % gesenkt werden, ohne dass die Festigkeit darunter leidet. Dank der Gewichtsersparnis gibt es weniger Vibrationen im System. Die Folge: eine gleichmäßigere Fräsleistung.

Riesiger Bohrer, kleines Gewicht, weniger Wartung

Eine weitere Firma, die auf 3D-Druck setzt, ist Kennametal. Der US-Werkzeughersteller stand vor der Herausforderung, für den Kunden Voith eine Lösung für Getriebegehäuse herzustellen. Ein Werkzeug, das Bohrungen mit bis zu 350 mm Durchmesser bei engen Toleranzen ermöglichen sollte. Eine Herausforderung. Denn bei dieser Größenordnung sind in der Regel sehr steife Werkzeuge gefragt, die bei klassischer Fertigung 25 kg und mehr wiegen. Damit wären sie aber zu schwer für vorhandene Maschinen.

Lesetipp: Produktion von Werkzeugmaschinen wird wachsen

Um Gewicht zu sparen, hat Kennametal deshalb in einem generativen Designprozess eine organische Form entwickelt, die an eine Struktur aus der Natur erinnert. Eine Form, die nur 11,5 kg auf die Waage bringt. Und trotzdem ausreichend stabil und steif ist. „Das Kennametal-Werkzeug lieferte vom ersten Einsatz an hervorragende Leistung und erzielte eine Reduzierung der Bearbeitungszeit um 50 %“, sagt Friedrich Oberländer, Director Production Technology bei Voith. „Darüber hinaus begrenzt das reduzierte Gewicht die Belastung von Magazin und Spindel – was die Wartungskosten senkt.“

Auch bei der Herstellung von Gussformen bietet der 3D-Druck Vorteile: Dem Reifenhersteller Michelin ist es gelungen, Formen mit besonders filigranen Profilstrukturen additiv aufzubauen. Sie sorgen für feine Lamellen in der Lauffläche, welche Haftung und Traktion des Reifens auf der Fahrbahn verbessern. Dank dieser neuen Profilstrukturen sei es möglich, die Reifen bei optimaler Bremsleistung bis zur gesetzlichen Mindestprofiltiefe von 1,6 mm herunterzufahren. Durch dieses Ausreizen der Lebensdauer könnten europäische Verbraucher pro Jahr 6,9 Mrd. € sparen. Und gleichzeitig CO2-Emissionen um 6,6 Mio. t reduzieren.

Selbst Spannmittel lassen sich mit dem 3D-Drucker herstellen. Das zeigt H.P. Kayser. Der Metallbauspezialist hat in der Vergangenheit alle Vorrichtungen aus dem Vollen gefräst. Der Nachteil: Der Geometrie waren Grenzen gesetzt. Ein Dämpfer besonders für den Leichtbau, der häufig komplexes Bauteildesign und individuelle Spannkonzepte verlangt. 3D-Drucker machen es nun möglich, Vorrichtungen in kürzester Zeit nach eigenen Vorstellungen herzustellen. „Wir können die Vorrichtungen so aufbauen, wie es die Zugänglichkeit für die Roboterschweißoptik erfordert und gleichzeitig die Entnahme des Bauteils durch eine weite Öffnung erleichtern“, erklärt Vertriebsmitarbeiter Tobias Scheffel. Dank des 3D-Drucks sei es zudem möglich, Leitungen in das Spannwerkzeug zu integrieren, die Schutzgas an die Laserschweißnaht führen. Dank der dadurch verbesserten Fügenaht entfiele ein Nachbearbeitungsschritt.