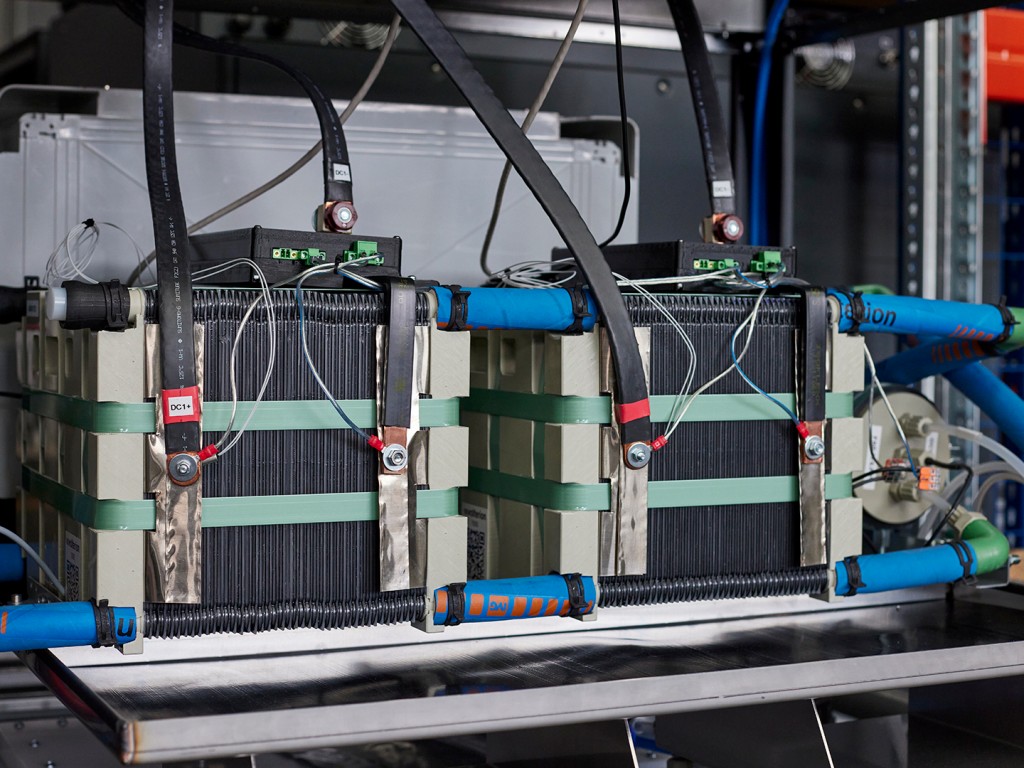

Batteriepreise sinken schneller als erwartet

Die Preise für Lithium-Ionen-Batterien sind in den letzten Jahren massiv gesunken. Für Entwickler potenziell disruptiver Technologien wie Batterietypen auf Basis von Lithium-Schwefel, Lithium-Luft oder Lithium-Feststoff liegt die Latte dagegen hoch.

Foto: imago/westend61

Es war im Herbst 2008: Elektromobilität war in den Schlagzeilen. Die Bundesregierung gab auf ihrer „Nationalen Strategiekonferenz Elektromobilität“ das viel zitierte Ziel von 1 Mio. Elektrofahrzeugen bis 2020 aus. Die Preise für Lithium-Ionen-Batterien lagen seinerzeit oft über 1000 €/kWh. Erste Prototypenzellen ließen auf Energiedichten von 140 Wh/kg hoffen.

Seitdem hat sich bei den Schlüsselkomponenten von Elektrofahrzeugen eine Menge getan. So liegen die Kosten kleinformatiger Lithium-Ionen-Zellen, auf die der US-Hersteller Tesla setzt, schon unter 200 €/kWh. Auch großformatige Lithium-Ionen-Zellen, deren Produktionskosten zwischen 200 €/kWh und 250 €/kWh liegen, werden von asiatischen Zellherstellern für Preise unter 200 €/kWh in den Markt gedrückt. Dies geht aus der jüngst erschienenen „Gesamt-Roadmap Energiespeicher für die Elektromobilität 2030“ hervor, die Forscher des Fraunhofer-Instituts für System- und Innovationsforschung (ISI) in Karlsruhe auf Basis von Markt-, Studien- und Patentrecherchen sowie Expertenworkshops erarbeitet haben.

In ihrer Studie stellen die Autoren um Projektleiter Axel Thielmann einen anhaltenden Preisverfall bei zugleich zunehmenden Energiedichten in Aussicht: „Bis 2030 sind die Verdopplung der Energiedichte auf bis zu 300 Wh/kg und eine Kostenreduktion auf unter 100 €/kWh möglich.“ Treiber der Entwicklung: Materialinnovationen und Skaleneffekte durch industrialisierte Fertigung bei steigenden Stückzahlen.

Im Zuge dessen erwarten die Experten auch, dass Hersteller großformatiger Zellen den aktuellen Rückstand bei Energiedichte und Kosten gegenüber den kleinformatigen, zylindrischen 18650-Zellen aufholen. Diese sind etwas größer sind als die handelsüblichen AA-Batterien und liegen mit Energiedichten von 250 Wh/kg bis 270 Wh/kg deutlich in Front. Großformatzellen auf Nickel-Kobalt-Mangan-Basis liegen derzeit bei 150 kWh bis 160 kWh. Die Aufholjagd soll über höhere Nickelanteile, neue Silizium-Kohlenstoff- statt reiner Graphit-Anoden und optimierte Elektrolyte zum Erfolg führen.

Ein Batteriepreis unter 130 €/kWh (~150 $/kWh) gilt als Schlüssel dafür, dass Elektroautos gegenüber herkömmlich angetriebenen Fahrzeugen wettbewerbsfähig werden. Dieses Niveau strebt Hersteller Tesla mit dem Bau seiner Gigafabrik in Nevada an. Und auch die asiatischen Konzerne LG, Samsung, Panasonic oder SK investieren trotz bestehender Überkapazitäten in den weiteren Ausbau ihrer Fertigung. Dabei folgen sie dem Vorbild von Toyota. Beim ersten Hybridmodell Prius hatte der Hersteller schwere Verluste hingenommen, um den strategisch wichtigen Markt zu besetzen. Toyota-Vorstand Koei Saga, Vordenker der Hybridstrategie, hat es öffentlich eingeräumt: „Pro verkauftem Prius hatten wir anfangs ein Auto Verlust“. Dieser Einsatz habe sich im Nachhinein bezahlt gemacht.

Aufgrund des Preiskampfs im Batteriemarkt liegt die Latte für Neueinsteiger umso höher. Entwickler von potenziell disruptiven Batteriekonzepten auf Basis von Lithium-Schwefel-, Lithium-Luft- oder Lithium-Feststofftechnologie oder die vom US-Start-up Aquion favorisierte Sodium-Ionen-Technik stehen vor der Herausforderung, ihre Konzepte großtechnisch umzusetzen und dabei von Beginn an zu wettbewerbsfähigen Kosten zu produzieren.

Letzteres haben Anbieter wie die deutsche Li-Tec GmbH oder die amerikanische A123 nicht geschafft. Li-Tec musste trotz des Investors Daimler im Hintergrund und trotz überlegener Zelltechnologie die Produktion einstellen. Stattdessen baut der Daimler-Konzern am Li-Tec-Standort Kamenz für 500 Mio. € die Kapazitäten seiner Tochter Deutsche Accumotive aus. Auf verdreifachter Fläche soll diese ab Sommer 2017 Batterien für elektrifizierte Modelle von Mercedes-Benz und Smart sowie stationäre Speicher fertigen.

„Eine leistungsstarke Batterie ist die Schlüsselkomponente für das emissionsfreie Fahren“, hatte Daimler-Vorstandschef Dieter Zetsche anlässlich der Investitionsentscheidung Anfang März erklärt. Das ist nur ein Teil der Wahrheit. Denn der eigentliche Knackpunkt sind die Batteriezellen, auf die vielen Studien zufolge 40 % der Wertschöpfung eines Elektrofahrzeugs entfallen.

Daimler wird in Kamenz aus Südkorea angelieferte Zellen zu Batteriesystemen zusammenbauen. Für eine deutsche Zellproduktion in größerem Stil stehen die Zeichen dagegen eher schlecht. Experten wie Martin Winter, Leiter des Batterieforschungszentrums MEET an der Uni Münster, oder Andreas Gutsch, Ex-Leiter des Kompetenzfelds Elektromobilität am Karlsruher KIT, warnen, dass Deutschland der Verlust der Wettbewerbsfähigkeit drohe. Denn die Zelle entscheide über Reichweite, Zuverlässigkeit, Sicherheit und letztlich die Performance eines Elektrofahrzeugs.

Ihr komme in der Elektromobilität eine ähnlich zentrale Rolle zu, wie dem Verbrennungsmotor in herkömmlichen Fahrzeugen. Für die Experten setzt der selbsterklärte Leitanbieter und Leitmarkt Deutschland seinen Status als Autoland aufs Spiel. „Leider ist gegenwärtig kein Silberstreif am Horizont zu erkennen“, so Gutsch.

Hoffnungen macht dagegen ein Zukauf von Bosch. Der Zulieferer hat das US-Start-up Seeo Inc. mitsamt dessen Patenten rund um Lithium-Festkörpertechnik erworben. Fast euphorisch meldete das traditionell eher zurückhaltend kommunizierende Unternehmen, dass damit eine „entscheidende Durchbruchstechnologie bereits in fünf Jahren serienreif sein könnte“.

Bosch sieht das Potenzial, die Energiedichte von Lithium-Ionen-Zellen schon bis 2020 mehr als zu verdoppeln und ihre Kosten um mehr als die Hälfte zu senken. Der Zulieferer arbeitet auf dem Feld der Lithium-Ionen-Technik seit 2014 in einem Joint-Venture mit Mitsubishi und GS Yuasa aus Japan zusammen und wird die Seeo-Technologie in diese Kooperation einfließen lassen.

Dank fester Elektrolyte können in den Festkörperzellen reine Lithium-Anoden verbaut werden, die deutlich größere Speicherkapazität bieten. „Die reine Lithium-Anode ist ein großer Innovationssprung im Aufbau der Batteriezelle“, sagte Volkmar Denner, Vorsitzender der Bosch-Geschäftsführung, anlässlich der Akquisition. Erste Musterzellen würden zeigen, dass die junge Technologie den Anforderungen der Automobilindustrie an Dauerhaltbarkeit und Sicherheit gewachsen sein könnte.

Als Ziel für die neue Batterietechnologie gibt der Zulieferer an, 50 kWh Speicherkapazität in 190 kg Batterie unterzubringen, die an einer Schnellladestation binnen 15 min auf 75 % geladen werden kann. Eine solche Batterietechnik könnte der Elektromobilität tatsächlich den Schub geben, der ihr bisher fehlt. Ob, wann und wo Bosch und Partner allerdings auf Basis der Festkörpertechnik in die Zellfertigung einsteigen, wird sich frühestens in einigen Jahren erweisen.

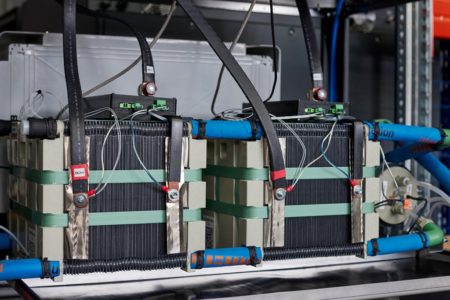

Hochvoltbatterien für Elektrofahrzeuge

Fortschritte in der Produktionstechnik, Automation und Reduzierung von Ausschuss haben die Kosten von Hochvoltbatterien deutlich schneller sinken lassen als erwartet. Batteriechemie ist der Schlüssel, um nun auch mehr Kapazität und Leistung bei reduziertem Gewicht und Bauraum sowie höhere Zyklenfestigkeit und Lebensdauer zu erreichen. Stellschrauben sind hier sowohl die Aktivmaterialien auf den Anoden und Kathoden als auch die Elektrolyte.

In der aktuellen Generation von Lithium-Ionen-Batterien sind Graphit-Anoden verbaut. In naher Zukunft dürften sich nanostrukturierte Silizium-Kohlenstoff-Komposite auf breiter Basis als Anodenmaterial durchsetzen.

Auf die Kathoden werden Lithium-Eisen-Phosphat (LFP), Lithium-Kobalt-Oxid (LCO), Lithium-Titanat (LTO) und zunehmend Lithium-Nickel-Mangan-Kobalt-Oxid (NMC) sowie Lithium-Nickel-Kobalt-Aluminium-Oxid (NCA) aufgebracht. Die höchsten Energiedichten erreichen nach aktuellem Stand NMC, LCO und NCA-Zellen. Elektrolyte sind wahlweise gelöste Lithium-Salze, Polymere oder Lithium-Phosphate.

Als Konzept für die nächste Generation sind Lithium-Feststoff-Zellen in der Diskussion. Hier kann dank fester Elektrolyte und keramischer Separatoren reines Lithium-Metall die Graphit-Anode ersetzen. Bosch plant diese Technik schon Anfang der 2020er-Jahre in Serie zu bringen. Eine Investitionsentscheidung soll nach Angaben eines Bosch-Sprechers 2017/18 fallen.

Für die Zeit nach 2030 gelten Lithium-Schwefel- und Lithium-Luft-Zellen als Favoriten, die bisher aber bei weitem nicht die hohen Anforderungen an Lebensdauer und Zyklenfestigkeit im Auto erfüllen. Gelingt es, die Probleme zu lösen, könnte Lithium-Schwefel die heutige Kapazität verdoppeln und die Lithium-Luft-Technik sogar vervielfachen.

Natrium-(Sodium)-Ionen- Technik ist eine weitere vielversprechende Alternative, die wegen der hohen Verfügbarkeit von Natrium vor allem sehr günstig wäre.