Dampf im Kraftwerk recycelt

Prozesswärme in der Industrie gilt bis heute als ein Stiefkind der Energiewende: Während die Politik bislang regenerative Stromerzeugungsanlagen und neuerdings auch den Gebäudewärmesektor im Blick hat, fehlt es bislang an überzeugenden Ideen, Prozessdampf mit 250 °C ohne fossil beheizte Kessel zu erzeugen. Doch das lässt sich ändern, zeigt ein Beispiel aus der Kraftwerkstechnik.

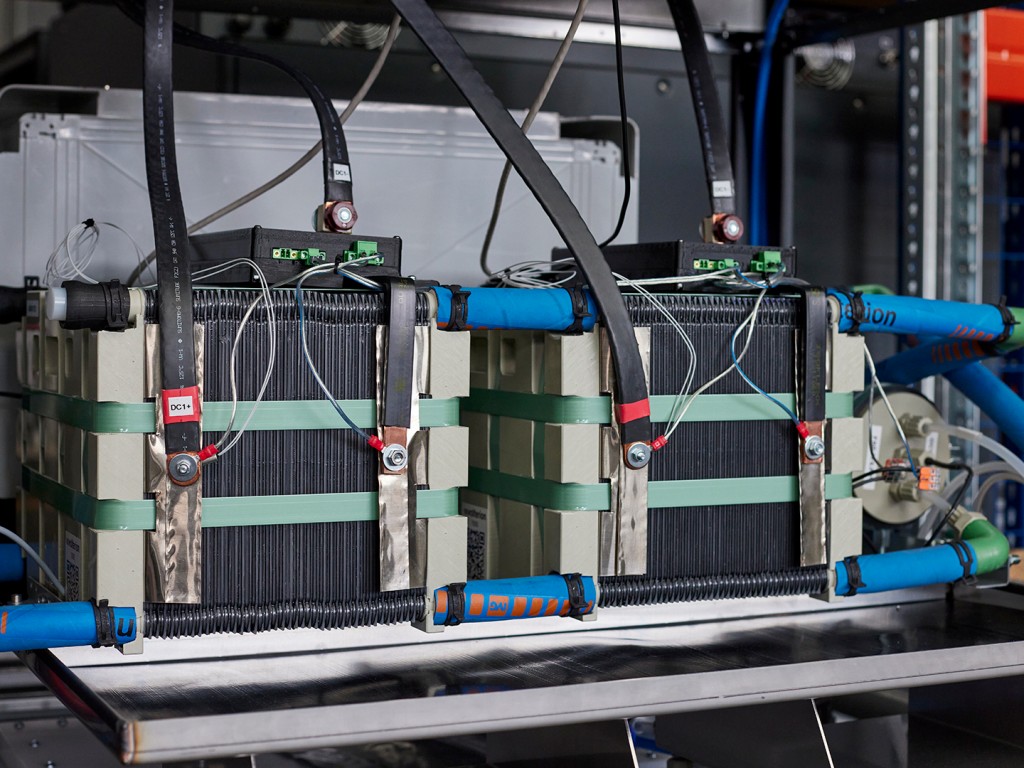

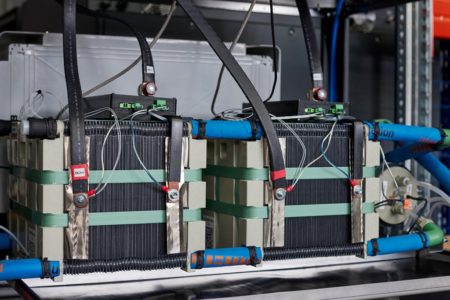

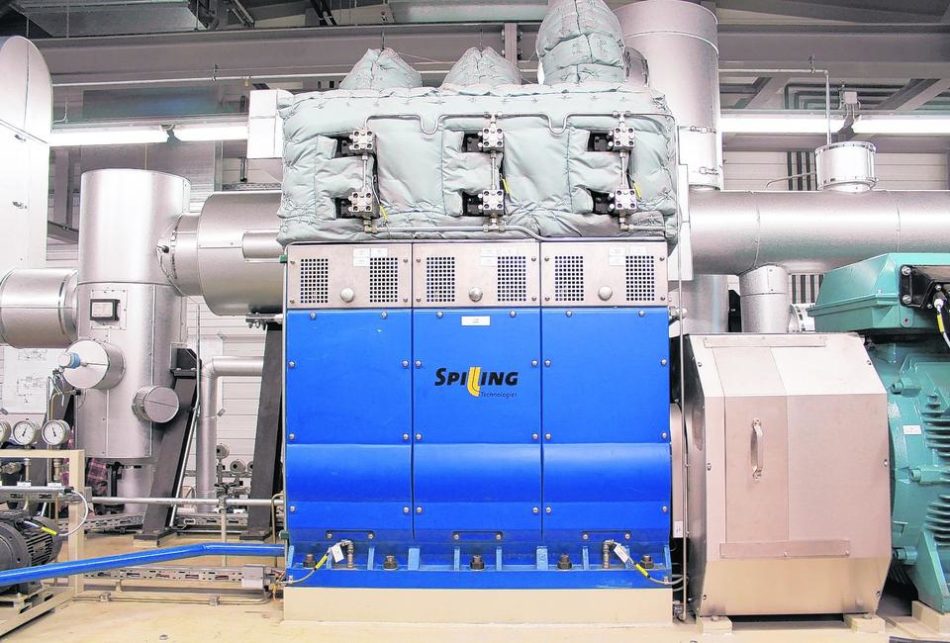

Foto: KST

In dem großen Braunkohlekraftwerk Schwarze Pumpe in Spremberg in der Lausitz arbeitet seit einigen Wochen ein mit Strom angetriebener Kompressor, der wie eine Wärmepumpe funktioniert. Nur ist er wesentlich effizienter als die handelsüblichen Geräte zur Gebäudebeheizung. „Wir nutzen den Kompressor, um den eingesetzten Heißdampf bei der Trocknung von Braunkohle in einem geschlossenen Kreislauf fahren zu können“, berichtet Olaf Höhne, der die Versuchsanlage zur sogenannten Druckaufgeladenen Dampf-Wirbelschicht-Trocknung (DDWT) in dem Kraftwerk des schwedischen Energiekonzerns Vattenfall leitet.

Rohbraunkohle ist zu feucht, um sie direkt zu mahlen und zu verfeuern.

Als Verfahren, um den Trocknungsgrad der Kohle und damit den Wirkungsgrad des Kraftwerks zu erhöhen, entwickelte Vattenfall seit 2007 vor allem zusammen mit Babcock Borsig und der BTU Cottbus die Druckaufgeladene Dampf-Wirbelschicht-Trocknung (DDWT).

Ende 2008 ging am Braunkohlekraftwerk Schwarze Pumpe eine Pilotanlage mit einem Durchsatz von bis zu 10 t/h in Betrieb (Investitionssumme ca. 6,5 Mio. €). Eine Anlage, die großtechnisch in einem Kraftwerk arbeitet, müsste einen Durchsatz von etwa 100 t/h haben.

Als nächster Schritt wurde mithilfe des Kolbenmotors von Spilling der Prozessdampf nach der Trocknung komprimiert und direkt wieder in die DDWT-Pilotanlage zurückgeführt.

Bisher funktionieren die Großkraftwerke vereinfacht dargestellt so, dass die Rohbraunkohle an den Kohlemühlen durch die bis zu 900 °C heißen Rauchgase aus dem Kessel vorgetrocknet wird. Denn der Brennstoff enthält – je nach Lagerstätte – zwischen 55 % und 60 % Wasser. Der Wasseranteil am Brenngut wird so bis auf etwa 18 % reduziert.

Doch diese Technologie entzieht dem Rauchgas rund ein Fünftel seiner Energie, es entsteht zudem eine große Menge Brüdendampf, also mit Wasserdampf gesättigte Luft, die sich aufgrund ihrer relativ niedrigen Temperatur derzeit allenfalls teilweise für die Heizung der Gebäude und Anlagen wirtschaftlich nutzen lässt.

Die DDWT erfolgt nicht mehr direkt in den Kohlemühlen, sondern nutzt Dampf aus Kraftwerksprozessen. In einem separaten Wärmetauscher lässt bei etwa 3 bar Innendruck der Wassergehalt der Kohle weiter senken. Statt der üblichen 18 % Wasseranteile werden hier gut 10 % erreicht. Das erhöht sowohl den Wirkungsgrad des Kraftwerkes als auch dessen Flexibilität deutlich.

„Mit dem besonders trockenen Brennstoff sinkt die Mindestlast eines Braunkohlekraftwerkes auf derzeit bis zu 30 %, unser Ziel sind sogar 25 %“, sagt Höhne. Damit lassen sich die großen Blöcke deutlich besser an das stark schwankende Angebot von Wind- und Sonnenstrom anpassen. Doch der für den Druckkessel notwendige Heißdampf entzieht den Turbinen immer noch erhebliche Mengen Energie – sofern man nicht einen anderen Weg geht.

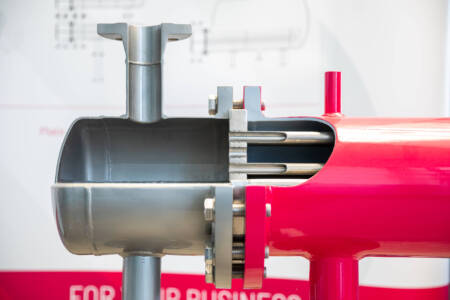

„Wir hatten hier die Idee, mit einem stromgetriebenen Kompressor den Dampf nach dem Wärmetauscher wieder zu verdichten, um den Einsatz von Frischdampf zu verringern“, berichtet Heiko Dittmer vom Berliner Kraftwerkstechnikspezialisten KST. Infrage kam für den Leistungsbereich nur ein robuster Kolbenmotor, der mit Nassdampf keine Probleme bekommt, selbst wenn dort auch mal etwas Restkondensat mit angesaugt wird.

Die Wahl fiel schließlich auf einen Motor des Hamburger Herstellers Spilling, an dem KST eine 50 %ige Beteiligung hält. Das sei jedoch nicht ausschlaggebend gewesen, sondern die Tatsache, dass es am Markt kaum Alternativen gibt. „Die Maschine muss sehr robust gegenüber Kondensatanteilen im Dampf sein und einen Drehzahlbereich von 200 bis 1000 Umdrehungen pro Minute aufweisen, so dass die Wahl auf einen Spilling-Dampfmotor fiel“, sagt Dittmer. Zudem sei der Hamburger Hersteller in der Lage, die Anlage maßgeschneidert zu konfigurieren.

In der Vattenfall-DDWT-Anlage wird dabei Dampf mit bis zu 10 t/h in zwei Stufen von zunächst 3 bar auf 7 bar und dann weiter auf 12 bar komprimiert. Weil bereits in der ersten Kompressionsstufe die Betriebstemperatur von 240 °C erreicht wird, muss anschließend eine Zwischenkühlung erfolgen.

Seit Spätherbst 2015 ist der Motor in Betrieb und hat mit seinen Ergebnissen alle Beteiligten überrascht. Denn durch die Einspritzung von Kondensat bei der Zwischenkühlung wird sogar ein geschlossener Kreislauf bei der Dampfnutzung für die DDWT-Anlage möglich. Das Kondensat kompensiert nämlich hinreichend die im Prozess auftretenden Dampfverluste. Gebraucht wird der Strom nur für den Antrieb mit 220 kW Leistung, wobei die Arbeitszahl etwa um den Bereich 8 liegt – und damit mehr als doppelt so hoch wie bei handelsüblichen Wärmepumpen.

„Wir benötigen den Frischdampf nur noch zum Anfahren und als Reserve, können aber im laufenden Betrieb komplett unabhängig von fossil erzeugter Prozesswärme auskommen“, sagt Dittmer. Das nun mehr mögliche „Recycling von Dampf“ erlaube den Einsatz der Kompressionstechnik auch in anderen Industriebereichen und erschließe dort immense Potenziale, um energieeffizienter zu arbeiten.

Auch für die konventionelle Kraftwerkstechnik könnte der Einsatz von Kompressoren für die Dampf-Wirbelschicht-Trocknung einen riesigen wirtschaftlich Effekt bringen.

Der Einsatz von Trockenbraunkohle aus dem DDWT-Verfahren ist in herkömmlichen Kesseln auf etwa ein Drittel begrenzt, weil sonst die Verschlackung zu stark anwächst, sagt Olaf Höhne. Würde hingegen ein Braunkohlekraftwerk nach dem heutigen Kenntnisstand neu designt und gebaut, dann ließe sich auch der Wirkungsgrad eines solchen Kraftwerkes um mindestens fünf Prozentpunkte steigern. Kombiniert mit einer Kompressionsanlage für den Dampf-Trockenprozess, würde dann für einen 500-MW-Block nur noch ein Anteil von 20 MW für die Trocknung der Kohle anfallen, ein Fünftel des heutigen Wertes.

Dass es dazu in einem Vattenfall-Kraftwerk kommt, ist trotz eines seit Jahren laufenden Testblocks im Kraftwerk Jänschwalde jedoch ziemlich unwahrscheinlich. Der schwedische Staatskonzern hat seinen Rückzug aus dem deutschen Kohlegeschäft für Sommer des laufenden Jahres angekündigt – und die neuen Eigentümer werden wohl kaum zuerst an Neu- oder Ersatzbauten denken.