Deutschland sucht die Superbatterie

Neue Materialien wie Nickeloxid, Lithium-Sauerstoff und Lithium-Schwefel sollen die Leistungswerte von Batterien deutlich verbessern.

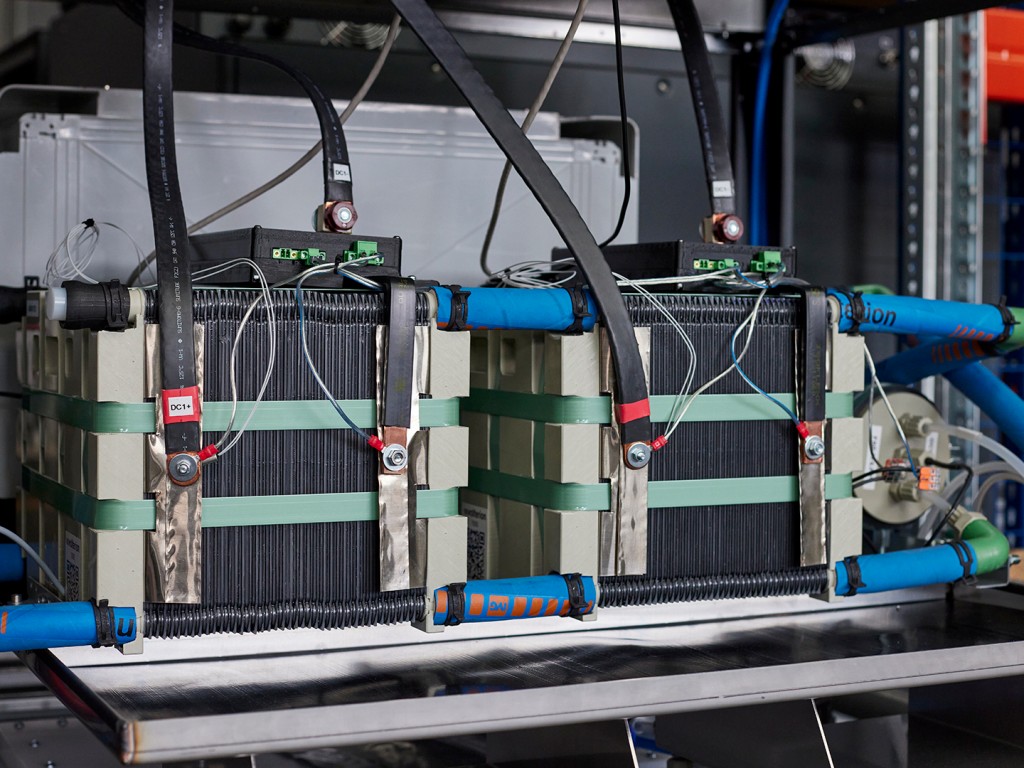

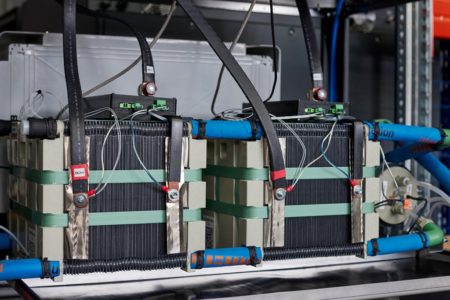

Foto: BASF SE

Während der europäische Automotive-Zulieferer Bosch die Forschung zu Batteriezellen Anfang des Jahres ad acta legte, hat die BASF in dieser Hinsicht ehrgeizige Ziele: Durch innovative Batteriematerialien sollen E-Mobile der Mittelklasse im Jahr 2025 eine reale Reichweite von rund 600 km erreichen. Trotz dieser Verdopplung im Vergleich zu heutigen Durchschnittswerten soll sich die Ladezeit der Batterien auf 15 min verkürzen. Überdies sollen die neuen Batterien um bis zu 50 % weniger Baugröße einnehmen, zuverlässiger und preiswerter herzustellen sein.

Gelingen sollen diese Leistungssprünge vor allem durch innovative Batteriematerialien, beispielsweise durch besonders stark verdichtetes Lithium-Nickel-Oxid für die Kathoden von Lithium-Ionen-Batterien. Die poröse Oberfläche dieser Kathodenmaterialien begünstige schnellere Ladezyklen, erläutert Martin Brudermüller, Vorsitzender des Vorstands und Chief Technology Officer (CTO) der BASF. Er ist überzeugt: „Sie bergen das größte Potenzial für eine verbesserte Leistung bei geringeren Kosten.“ Der Chemiekonzern bemüht sich weltweit um die Optimierung von Nickel-Kobalt-Aluminumoxid-Verbindungen (NCA) und Nickel-Kobalt-Manganoxid-Verbindungen (NCM) als Batteriematerialien.

Das Meet (Münster Electrochemical Energy Technology) widmet sich ebenfalls dem System Zelle und erforscht hier primär Zelldesign, Batteriealterung und -sicherheit. Überdies liegt ein Schwerpunkt auf dem Elektrodenmaterial. In einem auf drei Jahre ausgelegten Verbundprojekt sollen speziell Lithium-Sauerstoff-Batterien weiterentwickelt werden. Da der Sauerstoff der Umgebungsluft genutzt werden kann, ergeben sich mit diesem Material Vorteile bei Baugröße und Kapazität.

Am Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) setzt man hingegen auf Lithium-Schwefel- sowie Natrium-Schwefel-Verbindungen als Batteriebasis. Neben „hohen gravimetrischen Energiedichten und geringen Materialkosten“ verweist man in Dresden auch auf die hohe Verfügbarkeit dieser Materialien. Experimentiert wird derzeit unter anderem mit Kohlenstoff-Schwefel-Nanokomposit-Kathoden sowie mit Anoden aus Lithium-Metall, Silizium oder Kohlenstoff statt aus Grafit. Spezielle Elektrolytadditive sollen für eine höhere Lebensdauer der Akkumulatoren sorgen.

Beim Institut für Energie- und Klimaforschung am Forschungszentrum Jülich hat man sich der Modernisierung der bereits seit den 1970er-Jahren bekannten Eisen-Luft-Akkus verschrieben. Einer fünffach höheren Speicherkapazität als bei einer Lithium-Ionen-Batterie steht nach Auffassung der Forscher bislang noch zu wenig Transparenz bei den Auf- und Entladeprozessen gegenüber.

Es gibt noch weitere Kandidaten bei den Batteriewerkstoffen. Auch Kalzium-, Magnesium-Schwefel- oder Aluminium-Verbindungen können zumindest theoretisch mehr elektrische Ladung speichern als heutige Lithium-Akkus. Daher arbeitet die Batterieforschung auch an der praktischen Beherrschbarkeit solcher Materialien.

Die Batterieforschung gilt als Aushängeschild des Bundesforschungsministeriums (BMBF). Gefördert wird seit 2007 in den Bereichen Batteriematerialien und Prozesstechnologien für Batteriezellen. Seit 2009 existieren die Kompetenzverbünde Elektrochemie Nord und Süd. Die im August 2014 veröffentlichte Maßnahme „Batterie 2020“ setzt die strategische Linie des BMBF fort.

Im Fokus stehen Material- und Prozesstechnik für Lithium-Ionen-Systeme, die in näherer Zukunft zur Anwendung gelangen werden. Im Jahr 2016 wurde „ProZell“ durch das BMBF initiiert. In diesem Forschungscluster werden in derzeit zwölf Projekten die Kompetenzen von 22 Forschungseinrichtungen und die an unterschiedlichen Standorten vorhandenen Forschungsanlagen und -infrastrukturen zur Batteriezellfertigung zusammengeführt.