Musterfabriken für die Produktion von Batteriezellen

Lange war strittig, ob sich eine Batteriezellenfabrik für Elektromobile in Deutschland lohnt. Nun steht fest, dass eigene Produktionskompetenz am Standort Deutschland aufgebaut wird, um insbesondere im Wettbewerb mit China und den USA gerüstet zu sein.

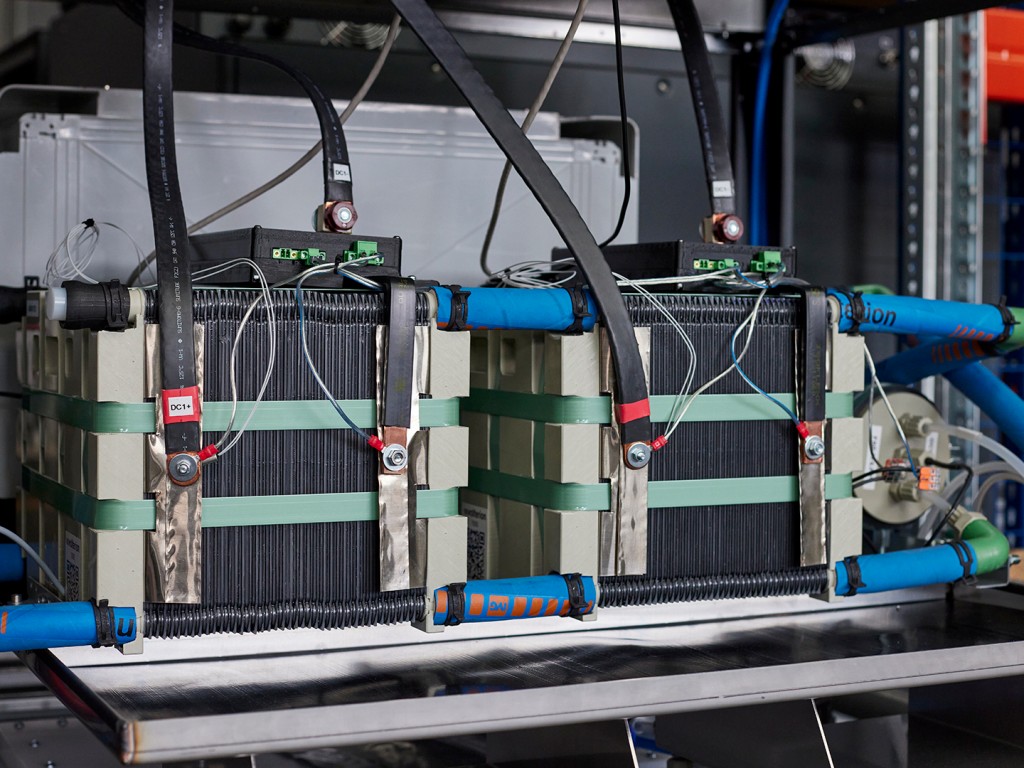

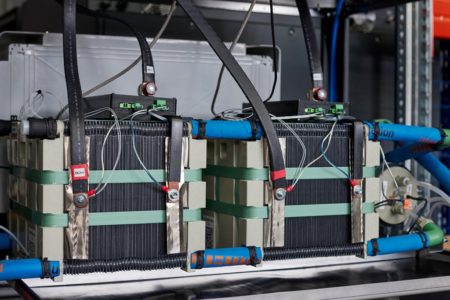

Foto: Manz AG

Weltweit entstehen gigantische Fabriken für die Zellenproduktion, die insbesondere auf einen wachsenden Markt bei der Elektromobilität setzen. Die deutsche Automobilindustrie könnte sich also in dem Punkt zurücklehnen und auf Zulieferer setzen, die hier bereits einen Entwicklungsvorsprung besitzen. Diese Woche hat zudem der größte chinesische Batteriezellenhersteller CATL mit dem Bau einer Fabrik am Erfurter Kreuz begonnen. 1,8 Milliarden Euro will CATL in Arnstadt investieren. In Anbetracht des bisher schleppenden Absatzes von Elektrofahrzeugen dürfte das die weltweiten Überkapazitäten erhöhen. Warum also sollte in weitere Produktionsstandorte investiert werden.

Eine Antwort war vorige Woche auf der Herbsttagung des KIT Institut für Produktionstechnik (wbk) in Karlsruhe zu hören. Dort machten sich Experten aus der Automobilproduktion Gedanken, ob sich eine Entwicklung neuer Technologien langfristig in Deutschland halten lässt, wenn die Produktion dauerhaft im Ausland stattfindet. Fazit: Eher nicht! Genau deshalb haben sowohl Automobilhersteller als auch deren Zulieferer Interesse daran, eigene Kompetenzen in der Fertigung von Batteriezellen und weiteren Komponenten für die Elektromobilität aufzubauen. Die Kompetenz, hoch verkettete Prozesse aufzubauen, ist in der Automobil- und Automatisierungsbranche schließlich vorhanden.

Forschungsfertigung Batteriezelle startet in Münster

Bei der Batteriezellenforschung hat Deutschland laut der Fraunhofer-Gesellschaft, München, in den vergangenen zehn Jahren zwar wieder internationales Spitzenniveau erreicht. Beim Einstieg in die Großserienfertigung von Batteriezellen verhielt sich die deutsche Industrie jedoch bislang überwiegend zurückhaltend. Mit der in Münster geplanten „Forschungsfertigung Batteriezelle“ soll sich das nun ändern. Rund 150 Mio € an Fördergeldern werden jetzt vom Bundesministerium für Bildung und Forschung (BMBF) für ein erstes Teilprojekt unter der Leitung der Fraunhofer-Gesellschaft bereitgestellt. Ziel ist es, technologische Hürden und Investitionsrisiken für Unternehmen zu reduzieren sowie Wissenslücken zu schließen und eine vollständige Kompetenz entlang der Wertschöpfungskette von der Herstellung bis hin zum Recycling von Batteriezellen aufzubauen.

Anlässlich des Projektstarts sagte Wolf-Dieter Lukas, Staatssekretär im BMBF: „Die Batterietechnologie hat als Schlüsseltechnologie eine zentrale Bedeutung für den Forschungs- und Wirtschaftsstandort Deutschland.“ Die Bundesregierung wolle die Technologie entlang der gesamten Wertschöpfungskette stärken. Die Forschungsfertigung Batteriezelle sei daher ein wichtiges Element in den Förderaktivitäten des BMBF, für das Münster ein hervorragender Standort sei.

Für den Präsidenten der Fraunhofer-Gesellschaft, Reimund Neugebauer, ist die Forschungsfertigung Batteriezelle „ein Projekt von nationaler und europäischer Bedeutung.“ Er unterstreicht: „Stromspeicher haben als Schlüsselbausteine für die Energie- und Mobilitätswende integrale Bedeutung für zentrale Wirtschaftszweige am Standort Deutschland.“ Im Hinblick auf den internationalen Wettbewerb sei es essentiell, die Unabhängigkeit von anderen Märkten zu stärken.

In Tübingen entsteht eine Hightech-Produktion

Obwohl es sich in Münster um ein nationales Projekt handelt, bleibt die Forschungsfertigung Batteriezelle in Nordrhein-Westfalen nicht alleine. bereits eine Woche zuvor fiel der Startschuss für das Förderprojekt zur Kompetitiven Variantenfertigung für Lithium Akkumulatoren – kurz KomVar in Tübingen. Das Bundesministerium für Wirtschaft und Energie (BMWi) fördert dieses Projekt mit insgesamt 8,2 Millionen Euro.

Am neuen Produktionsstandort des Zellenherstellers Customcells wird im Zuge der zweijährigen Projektlaufzeit eine flexible Zellfertigungslinie entwickelt und aufgebaut. Fokus ist die Produktion qualitativ hochwertiger Lithium-Ionen-Batteriezellen in moderaten Zellengeometrien. Laut Projektbeschreibung sollen die Anlagen auch bei kleinen und mittleren Stückzahlen in der Lage sein, verschiedene Zelldesigns und Zelltechnologien in Großserienqualität zu fertigen. Während der Projektlaufzeit sollen unterschiedliche Zelltypen in kleinen Serien von bis zu 1000 Stück mit Abmessungen von maximal 200 mm x 200 mm gefertigt werden. Zugleich sollen sie hinsichtlich ihrer Qualität und Fertigungskosten überprüft werden. Dafür werden Daten zu Durchsatz, Verbräuchen, Wechselzeiten und Kosten bei der Anlagenevaluation erfasst und analysiert. Am Ende soll ein Wirtschaftlichkeitskonzept stehen, welches Aufschluss über die generelle Marktgängigkeit des Konzeptes geben soll.

Das soll aber nur ein Zwischenschritt sein auf dem Weg zum Aufbau einer deutschen und europäischen Batteriezellenindustrie. Anders als die Gigafabriken von US-Automobilhersteller Tesla und CATL aus China liegt der Fokus dabei bewusst auf kleinen und mittleren Produktionsvolumina. Er knüpft nach Angaben des KomVar-Konsortiums damit „ideal an bestehende Projekte zur Etablierung einer Großserienproduktion von Lithium-Ionen-Batteriezellen in Deutschland und Europa an“. Zu dem Konsortium gehören die Verbundpartner Customcells Itzehoe GmbH, Customcells Tübingen GmbH, P3 automotive sowie das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) in Stuttgart. Beteiligt sind darüber hinaus der Automobilkonzern Daimler AG, der Anlagenbauer Manz AG sowie die für ihre Motorsägen bekannte ANDREAS STIHL AG & Co. KG.