Neue Norm stärkt die Energieeffizienz von Antriebssystemen

Bei elektrischen Antrieben lässt sich noch viel Energie sparen. Doch die Gesamteffizienz des Systems Motor plus Umrichter wurde bisher in den EU-Standards noch nicht berücksichtigt. Mit der Norm EN 50 598 soll sich das nun ändern. Die Komponente rückt in den Hintergrund, jetzt zählt die Gesamtbetrachtung.

Foto: Nord Drivesystems

Motor der Effizienzklasse IE3 (Premium Efficiency) oder IE2-Motor (High Efficiency) mit elektronischer Drehzahlregelung – welche Lösung ist für eine Anwendung diejenige, mit der am meisten Energie und damit Kosten gespart sowie CO2-Emissionen verhindert werden können? Mit dieser Frage müssen sich Maschinenbauer und Systemintegratoren seit Jahresbeginn 2015 auseinandersetzen, wenn sie Motoren mit einer Nennausgangsleistung von 7,5 kW bis 375 kW in ihren Anwendungen einbauen. Denn dann tritt die zweite Stufe der Ökodesignrichtlinie in Kraft.

Diese Frage ist nicht einfach zu beantworten. Denn wie die Erfahrung gezeigt hat, bringt ein Motor mit einem hohen Wirkungsgrad nicht automatisch die größte Energieeinsparung – außer er arbeitet direkt am Netz bei einer festen Drehzahl im Punkt mit dem höchsten Wirkungsgrad und ist nicht überdimensioniert.

Ein hohes Einsparpotenzial kann in vielen Applikationen mit der Kombination effizienter Motor plus Frequenzumrichter gehoben werden. Allerdings ist diese Kombination nicht automatisch ein effizientes System – auch das hat die Erfahrung gezeigt. Hinzu kommt, dass eigentlich das größte Energieeinsparpotenzial im gesamten Antriebssystemdesign liegt. Laut der Broschüre „Energieeffizienz mit elektrischen Antrieben“ vom Branchenverband ZVEI können so mit elektrischen Antriebssystemen rund 40 % des Einsparpotenzials gehoben werden.

Damit die Energieeffizienz solcher Systeme auch berücksichtigt werden kann, wird seit einigen Jahren eine systemische Betrachtung von Antriebssystemen bis hin zur Anwendung erarbeitet, die nun in der Norm EN 50 598 – sie steht kurz vor der Veröffentlichung – als Standard festgelegt wurde.

Jürgen Sander, Präsident des europäischen Verbands CEMEP (Comité Européen de Constructeurs de Machines Electriques et d’Electronique de Puissance), der in der Norm den Anfang der Entwicklung der Antriebstechnik in Richtung Systemanwendung sieht, sagt: „Zu der derzeit gesetzlich geregelten Wirkungsgradbetrachtung der Motoren können Komponentenhersteller und Systemanbieter nun mit der EN 50 598 zusätzliche Aussagen über Verluste der Einzelkomponenten Motor und Umrichter und somit des Antriebssystems machen. Damit haben wir ,Leitplanken’ für eine systematische Analyse auf Basis bestehender Antriebskomponenten festgelegt.“

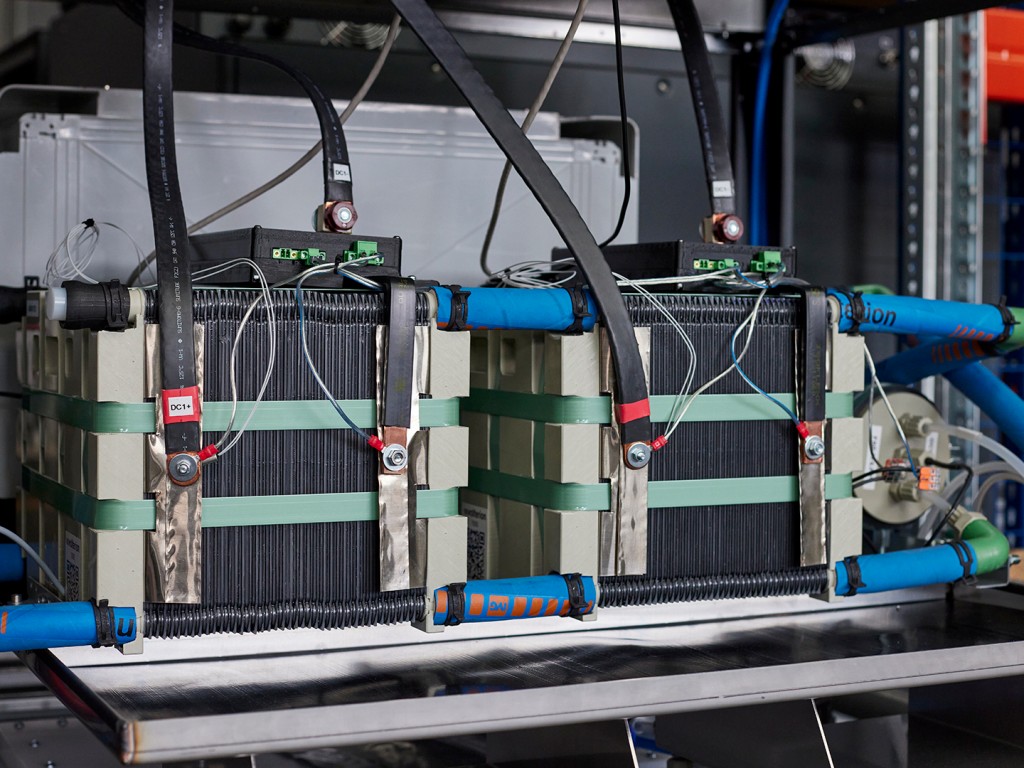

In der Norm sind acht Betriebs- oder Arbeitspunkte definiert, in denen die Verluste der Antriebskomponenten Motor und Complete-Drive-Module (CDM) jeweils messtechnisch und über Algorithmen zu ermitteln und in IE-Klassen einzuordnen sind. Mit Hilfen und Werkzeugen dafür ist 2015 zu rechnen. Die Verluste des Power Drive Systems (PDS) werden dann durch eine einfache Addition der Verluste der Komponenten bestimmt.

Für reine Komponentenhersteller stehen dazu die Verluste eines Referenzmotors oder Referenz CDM zur Verfügung. Das Motorsystem wird dann in die Effizienzklassen IES 0, IES 1 und IES 2 eingeordnet. PDS und CMD sind Nomenklaturen aus der Norm und stehen für das Motorsystem (PDS) und den Frequenzumrichter inklusive Eingangs- und Ausgangskomponenten sowie Einspeiseeinheit und Zubehör (CDM).

Mit diesem systemischen Ansatz der Verlustbetrachtung werden elektrisch angetriebene Arbeitsmaschinen besser adressiert, ist sich Frank A. Maier, Vorstand bei Lenze in Aerzen, sicher: „Die Norm gibt Maschinenbauern, Systemintegratoren ebenso wie Endanwendern die Möglichkeit, sich sehr viel genauer mit der Frage auseinanderzusetzen, was denn tatsächlich der Energiebedarf oder die Effizienz einer Anlage ist.“

Die Diskussion über energieeffiziente Anlagen ist bei Endkunden etwa in der Intralogistik, bei Warenhäusern, Postverteilern aber auch in Automobilwerken voll im Gange, wie Maier aus eigener Erfahrung weiß. Daraus schließt er: „Die Norm an sich ist nicht verpflichtend, aber sie wird über die Endkunden eingefordert werden.“ Ab wann und ob sie überhaupt verpflichtend werden könnte, ist spekulativ. Für Maier ist das aber nicht ausschlaggebend: „Wir als Industrie können auch einen Beitrag leisten, ohne vom Gesetzgeber getrieben zu werden.“

Die EN 50 598 gibt Herstellern von Motoren, Umrichtern oder Antriebssystemen eine ganz andere Art der Argumentation für Energieeffizienz an die Hand, davon ist Manfred Oesterle, Vizepräsident A&C der KSB Aktiengesellschaft in Frankenthal, überzeugt und sagt: „Anhand der Verlustbetrachtung sind mögliche Antriebslösungen viel besser vergleichbar, z. B. die Verluste eines Umrichters mit einem jetzt gesetzlich geforderten IE2- oder IE3-Motor oder etwa mit unterschiedlichen Motorenarten wie Asynchronmotor, Synchronmotor oder Reluktanzmotor. Das hilft bei der Beratung der Kunden, denn gerade im Teildrehzahlbereich sind Verluste für die Effizienz eines Systems aussagekräftiger als Wirkungsgrade.“

Mit einer Entwicklung hin zu mehr reinen Systemanbietern rechnet Christian Mieslinger, Global Business Development Manager EMC & Clean Grid von Danfoss in Offenbach dabei allerdings nicht: „Die Norm ermöglicht vielmehr, den Status Quo der freien Kombinierbarkeit von Motoren und Umrichtern von unterschiedlichen Herstellern auch in Zukunft unter Ökodesign-Gesichtspunkten aufrecht zu erhalten.“