Stroh zu Geld

Milliarden Tonnen Reisstroh werden jährlich verbrannt. Mit einer neuen Anlagentechnik könnten daraus Spanplatten entstehen.

Foto: mauritius images/Manuel Molines/Alamy

Wenn auf den Reisäckern der Welt die Ernte vorbei ist, beginnt die Verschwendung. Je 1 t Reis fällt 1 t Reisstroh an, das in der Landwirtschaft als nutzloser Abfall gilt; die Bauern wissen nicht, wohin damit. Sie verbrennen deshalb das Stroh, oder sie lassen es auf den Äckern verrotten. Annähernd 5 Mrd. t bleiben pro Jahr ungenutzt.

Dabei eignet sich Reisstroh prinzipiell hervorragend für die Produktion von Holzwerkstoffen. Aus den Ernteabfällen lassen sich Faserplatten für die Möbelindustrie herstellen, die dem 08/15-Produkt, der MDF-Platte, in puncto Steifigkeit und Zugfestigkeit überlegen sind. Reisstrohhalme verfügen über eine festigkeitssteigernde Wachsschicht, die während der Verarbeitung erhalten werden kann.

Zwei Dinge kommen nun zusammen, die in Kombination dazu führen könnten, dass sich Reisstroh in nicht allzu ferner Zukunft im Billy-Regal wiederfindet. Erstens behagt den Umweltbehörden in den Abbauländern – vor allem China, Indien, USA und Indonesien – die Verschwendung überhaupt nicht: Herkömmliche Verrottungsverfahren verbauchen große Mengen Wasser und werden deshalb verboten. Und auch die riesigen Reisstrohfeuer sind immer häufiger untersagt.

Zweitens gibt es neue technische Verfahren, mit denen das Reisstroh schlagartig nutzbar wird. Bislang wird das Material vor allem deshalb nicht genutzt, weil sich die mit herkömmlichen Verfahren erzeugten Faserplatten kaum verarbeiten lassen. Die Reispflanze wächst häufig auf silikathaltigen Böden und lagert das Silikat im Laufe ihres Wachstums als kleine runde Perlen von 10 μm Durchmesser ein. Das Silikat ist hochgradig abrasiv. Sägen werden stumpf, Tischler verzweifeln.

Der Krefelder Anlagenbauer Siempelkamp hat nun nach eigenen Angaben ein auf der MDF-Route aufbauendes Verfahren entwickelt, das das Silikatproblem löst. Das klassische Verfahren in der Holzwerkstoffindustrie sieht so aus: Baumstämme werden in Hackschnitzel verwandelt, die dann gekocht und im Refiner in einzelne Fasern aufgemahlen werden. Anschließend werden sie in einer Luftpneumatik mit Leim bedüst, getrocknet und schließlich zu Platten verpresst.

Das neue Verfahren funktioniert etwas anders. Hauptunterschied sind zwei Prozessstufen, in denen das Material „gesichtet“ wird, in denen also das Silikat von der Faser getrennt wird. Das erste Sichten erfolgt noch vor dem Refiner. Daran schließt sich die Trocknung an. Das trockene Fasermaterial wird dann ein zweites Mal gesichtet und erst dann beleimt. Während also bislang das bereits beleimte Material getrocknet wurde, wird nun erst getrocknet und dann beleimt. „Wenn die Faser beim Sichten feucht wäre, würde sich der Staub nicht mehr trennen“, erklärt Michael Schöler, der Siempelkamp-Forschungschef. Details zu den Sichtstufen nennt Schöler auf Nachfrage nicht. Nur so viel: „Mehr als die Hälfte des gesichteten Silikats liegt in hochreiner Form vor und eignet sich als Rohstoff, zum Beispiel für die Zementindustrie.“ Aus dem vermeintlichen Abfall wird also eine potenzielle Geldquelle.

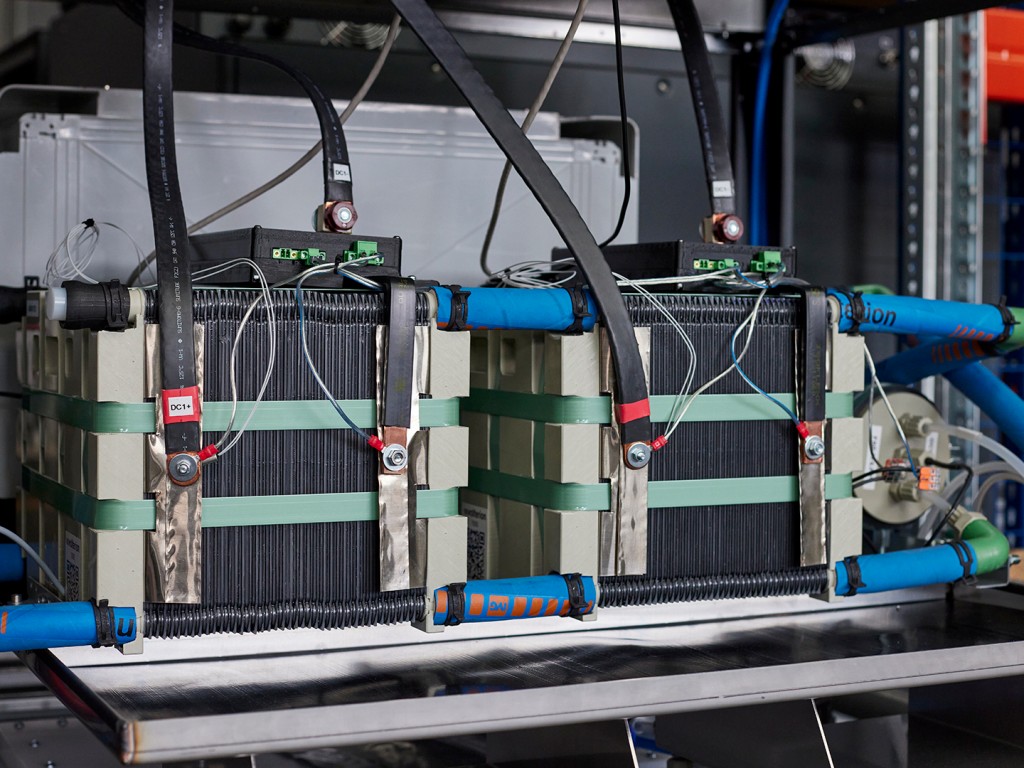

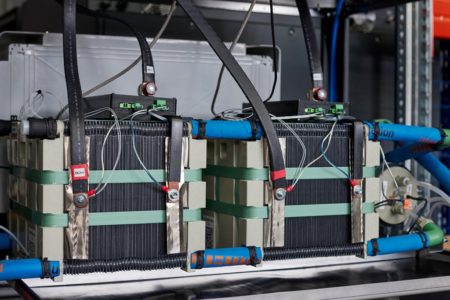

Bislang existiert das Siempelkamp-Verfahren nur in einem Anlagenprototypen, der in Krefeld aufgebaut ist. Die erste Anlage ist allerdings verkauft und soll im kommenden Jahr auf einer kalifornischen Reisfarm in Betrieb genommen werden. Auch in China setzen sich erste Unternehmen professionell mit dem Rohstoffpotenzial im Reisstroh auseinander.

Doch selbst wenn sich die Technologie bewährt: Ein gravierendes Problem bleibt. Um Reisstroh flächendeckend zu nutzen, wäre eine gigantische Infrastruktur nötig. In den Reisanbaugebieten müsste das Stroh in Ballen gepresst und zur nächstgelegenen Verarbeitungsstation transportiert werden. Und damit enden die Probleme nicht. Geerntet wird einmal, maximal zweimal im Jahr. „Die Anlagen müssen aber mit mindestens 20 t Stroh stündlich gefüttert werden“, sagt Samiron Mondal, Geschäftsführer der Siempelkamp Maschinen- und Anlagenbau GmbH. „Man muss das Stroh also in gigantischen Lagern aufbewahren und muss Vorkehrungen treffen, damit das Material nicht verrottet.“

Noch steht die Reisstrohindustrie ganz am Anfang. Aber die Krefelder Anlagenbauer schätzen das Potenzial als enorm ein– nicht verwunderlich bei jährlich Milliarden Tonnen Rohstoff, der im Grunde kostenfrei zur Verfügung steht. Die Vermarktung der Faserplatten aus Reisstroh könnte zunächst über den ökologischen Fußabdruck gelingen. Oder in den Worten Mondals: „Normalerweise würde daraus eine riesige schwarze Wolke entstehen.“