Wettbewerb treibt die Batterieproduktion

Das Rennen um die Fertigung von Batteriezellen ist gestartet. Die Forschung hat Wissen in Deutschland aufgebaut, jetzt muss der Einstieg erfolgen.

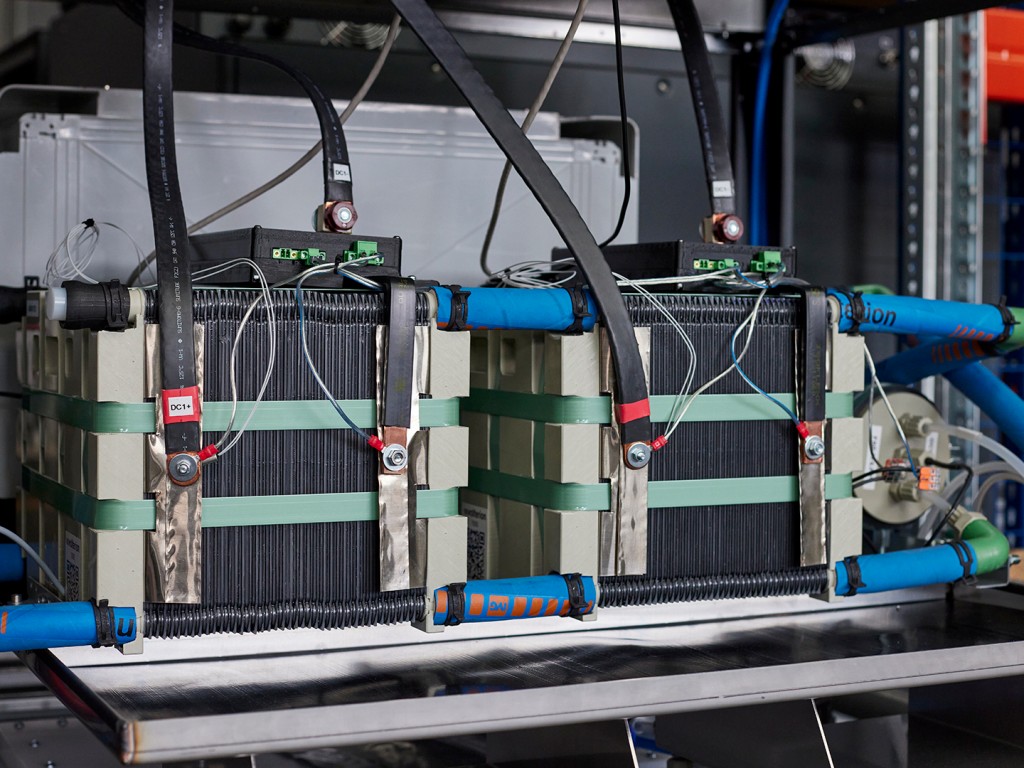

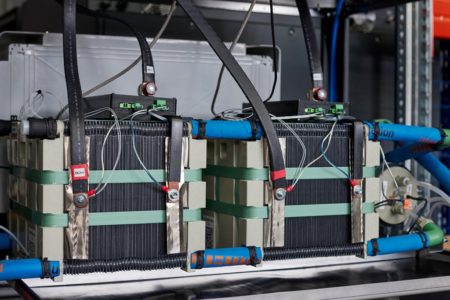

Foto: A. Heddergott/TUM

Stromspeicher in handlicher Form herzustellen gehört zum Alltag in der Massenproduktion. Bisher kommen sie hauptsächlich aus Asien. Nun bringt der Wandel zur Elektromobilität Bewegung in den Markt und die Ansprüche an die Zellen steigen. Autohersteller und Zulieferer spüren den Wandel bereits. Das führt zu einem Umdenken: Während man früher die Zellen zukaufen und lediglich verarbeiten wollte, rückt jetzt eine eigene Fertigung in den Vordergrund. Der Maschinenbau bereitet sich darauf vor, seinen Kunden neue Lösungen anzubieten.

Stromspeicher für Elektromobile

Die Batterie gilt als Herz des Elektrofahrzeugs.

Sie hat etwa 40 % Wertschöpfungsanteil am Fahrzeug. Davon nehmen allein die Batteriezellen 80 % ein.

Um Leitmarkt für Elektromobilität werden zu können, benötigt Deutschland eine Batterieproduktion.

Asiatische Hersteller haben erkannt, dass sich der europäische Markt öffnet und installieren Produktionsstätten am Rande Europas.

Während Tesla mit Panasonic auf Rundzellen setzt, bevorzugen andere Hersteller großformatige Zellen, die ein besseres Batteriemanagement erlauben.dlu

Im Auto oder in Elektrogeräten werden immer mehr Speicherpakete benötigt. „Abzusehen ist, dass der Bedarf derzeit steigt“, betont Holger Gritzka. Der Geschäftsführer von TerraE, dem vor wenigen Wochen gegründeten Unternehmen für die Großserienproduktion von Lithium-Ionen-Zellen in Deutschland, sieht die aktuellen Roadmaps für den Batteriebedarf als überholt an: „In den nächsten Jahren ist der Bedarf deutlich höher als die Produktionskapazität.“ Studien gehen von einem Bedarf zwischen 200 GWh und 500 GWh im Jahr 2025 aus. 2015 lag die Jahresproduktion bei 78 GWh. „Für die Produktionskapazität von 400 GWh müssen 100 Mrd. € aufgewandt werden“, so Gritzka. Es werde daher Jahre dauern, bis die Kapazität aufgebaut ist.

Im Jahr 2028 will TerraE 34 GWh pro Jahr produzieren – etwa soviel wie Tesla mit der Giga-Factory in Nevada 2018 erreichen will. „Wichtig ist, dass wir die Wertschöpfung in Deutschland halten“, sagt Gritzka, der weitere Investoren sucht. Er rechnet mit einem Amortisationszeitraum von vier bis sechs Jahren. Material soll vor allem aus hiesiger Produktion kommen, denn Deutschland gehört zur Weltspitze bei der Lieferung von Elektrolyten oder Kathodenmaterial. Zudem wurde in Deutschland eine neue Generation der Formationstechnologie entwickelt, mit der die Batterie kostengünstig initialisiert wird.

Der Geschäftsführer von TerraE hat Erfahrungen bei LiTec und Thyssenkrupp gesammelt. Ulrich Ehmes, Mitglied des Beirates, war CEO eines Zellherstellers aus der Schweiz und Sven Bauer, CEO vom BMZ Batterie-Montage-Zentrum, weiß, welche Batterien die Industrie benötigt. „Das ist eine gute Bündelung von Kompetenzen“, freut sich Gritzka. Denn für die Herstellung der Batteriezellen benötigt man Know-how aus vielen Bereichen. Dazu gehören chemische Grundlagen, Verfahrenstechnik, Füge- und Schweißvorgänge bis hin zur Montage.

„Dafür sind deutsche Unternehmen sehr gut aufgestellt, auch bei der Qualitätssicherung“, urteilt Jan Bernd Habedank. Der wissenschaftliche Mitarbeiter der TU München erwartet, dass sich in Deutschland der Einstieg in die Batterieproduktion erst bei einem Technologiesprung vollziehen wird, mit dem der Vorsprung der bereits agierenden asiatischen oder amerikanischen Hersteller aufgeholt werden kann.

Am Institut für Werkzeugmaschinen und Betriebswissenschaften der TU München wird dazu intensiv an Produktionsprozessen für aktuelle wie künftige Zellgenerationen geforscht. „Hier gilt es, wach zu sein, und die zukünftige Zelltechnologie aus produktionstechnischer Sicht gleich mitzugestalten“, so Habedank. Als vielversprechend sieht er die Festkörperbatteriezellen an. Sie böten eine erhöhte Sicherheit, da es keinen flüssigen und brennbaren Elektrolyten mehr gebe. Zudem steige die Energiedichte – in Verbindung mit metallischem Lithium um mindestens ein Drittel.

Für die industrielle Batterieproduktion gilt es viele Anforderungen unter einen Hut bringen. „Deshalb kann der Eindruck entstehen, dass es lediglich langsam vorangeht“, erläutert Habedank. Eine hohe Automatisierbarkeit der Prozesse sei entscheidend für einen Erfolg der Zellproduktion in Deutschland. In Forschungsprojekten wird an der TU München deshalb auch die Unterstützung der Batteriemodulmontage durch Mensch-Roboter-Kollaboration untersucht. „Dies kann kleineren Unternehmen und Start-ups helfen, die Kosten zu senken und im Markt Fuß zu fassen.“

Etwa 30 Prozessschritte müssen aufeinander abgestimmt sein. Um die erforderlichen Eigenschaften und Prozesse zu verstehen, die bei der Zellfertigung auftreten, wurde 2011 die Battery Lab Factory in Braunschweig gegründet, die im Kompetenzcluster ProZell mitarbeitet. In der kleinen manufakturähnlichen Fabrik für Typen und Technologien von Batterien werden verschiedene Disziplinen des Maschinenbaus mit der Verfahrenstechnik, der Fahrzeug-, Fertigungs- und Automatisierungstechnik bis zur Konstruktionstechnik sowie die Elektrotechnik und Elektrochemie zusammengeführt. Durch Auswertung der Prozess- und Produktdaten soll beispielsweise der Versuch unternommen werden, den Fingerabdruck der Zelle zu verstehen, damit sie für die spezielle Anwendung konstruiert werden kann.

Auch Werner Tillmetz, Forscher am Zentrum für Sonnenenergie- und Wasserstoff-Forschung (ZSW) in Ulm, setzt sich für die Batterieproduktion in Deutschland ein. Er weiss aber auch: „Unternehmen, die neu in das Thema einsteigen, brauchen einen langen Atem. Da können zehn Jahre ins Land gehen, bis sie wettbewerbsfähig sind.“

Der Markt ist in Bewegung: Einerseits bilden sich erste deutsche Konsortien, die Elemente der Wertschöpfungskette vereinen, um ein zukunftsträchtiges Geschäftsmodell zu realisieren. Andererseits starten asiatische Firmen mit der Produktion in Deutschland, um nahe am Automobilhersteller zu sein und Transportkosten zu sparen.

Auch Engpässe bei Rohstoffen werden erwartet, denn die Hälfte des weltweiten Abbaus von Kobalt findet im Kongo statt und wird vor allem nach China exportiert. Die Vorkommen von Grafit und Lithium sind zwar reichhaltiger, aber weitere Minenexplorationen sind erforderlich, was ebenfalls Jahre dauert. Allerdings sind in der Lithium-Ionen-Technologie viele neue Materialkombinationen möglich, um kritische Rohstoffe zu vermeiden.

„Batterien mit Lithium-Ionen-Technologie werden noch lange dominieren“, ist Tillmetz überzeugt. Die Kombination Lithium-Luft spiele in den nächsten Dekaden keine Rolle, auch Lithium-Schwefel finde keine Schlüsselanwendung, da sie zwar einen Gewichtsvorteil bringe, die Automobilindustrie aber primär an einer Volumenreduzierung interessiert sei.

Große Chancen sieht der Ulmer Wissenschaftler durch die Fokussierung auf Industrie 4.0. „Dann können wir vielleicht auch die Batterieproduktion besser hinbekommen als die asiatischen Hersteller“, hofft er. Nach seiner Einschätzung werden bis 2025 mindestens 10 Gigafactorys benötigt.

„Die Lithium-Ionen-Technologie mit Flüssigelektrolyt hat noch Entwicklungspotenzial und wird wirtschaftlich noch 10 bis 15 Jahre überlegen sein“, glaubt auch Wolfgang Haselrieder, wissenschaftlicher Geschäftsführer der Battery LabFactory Braunschweig. Da die Materialkosten bis zu 70 % der Herstellung einer Lithium-Ionen-Batterie ausmachten, entwickle sich der Einkauf zum Schlüsselfaktor. „Großvolumige Abnahmemengen, strategische Allianzen zwischen Material- und Zellherstellern oder eine hauseigene Herstellung von Aktiv- und Funktionsmaterialien können den Weg zur einer wirtschaftlichen Zellproduktion ebnen“, so Haselrieder. Ein weiterer Faktor sein die kostengünstige Produktion.

Automobilhersteller setzen dabei auf unterschiedliche Zellformate. Während Tesla mit der Beteiligung von Panasonic die Herstellung von kleinen Rundzellen aufbaut, erfolgt jetzt eine Verlagerung zu großformatigen Zellen, die sich effizienter zu Batteriesystemen zusammensetzen lassen und Vorteile beim Batteriemanagement bieten. Die gemeinsame Regelung für alle Zellen ist üblich. Damit begrenzt die schlechteste Zelle allerdings die Ladungskapazität innerhalb eines Moduls.

Um den Ansprüchen der Kunden gerecht zu werden, müssen Performance und Energiedichte gesteigert werden. Die erste Batteriegeneration hatte typischerweise eine Reichweite von maximal 150 km. Neue Fahrzeugkonzepte und verbesserte Batterien erzielen je nach Fahrzeugtyp und Fahrstil Reichweiten von 300 km bis annähernd 500 km.

Auch die Maschinenbauunternehmen haben den Wandel zur Elektromobilität bereits im Blick, da die Zahl der zu bearbeitenden Teile drastisch sinkt. Dann muss sich der Maschinenbau von der Zerspanung auf Batterieproduktion und Leichtbau umstellen. Kompetenzen wie Dosier-, Misch-, Beschichtungstechnik bis hin zur Formationstechnik sind besonders gefragt. „Es ist noch nicht zu spät“, mahnt Haselrieder. Dietrich Birk, Geschäftsführer VDMA Baden-Württemberg, stimmt ein: „Die neuen Komponenten von Hybrid- und Elektrofahrzeugen stellen eine Chance für den Maschinen- und Anlagenbau dar.“ Für einen gemeinschaftlichen Ansatz entlang der Wertschöpfungskette plädiert auch Gritzka: „In den USA gibt es eine andere Mentalität, große Projekte zu finanzieren, und in China herrscht eine andere Subventionspolitik – diese Nachteile müssen wir überwinden.“ Der Bedarf im industriellen Bereich wird zunächst helfen, die Skaleneffekte der Produktionstechnik zu erreichen.