Lab-on-a-Chip: Blitzschnell vom Prototypen in die Serie

Schnelltests etwa auf eine Corona-Infektion liefern Ergebnisse in wenigen Minuten. Doch ihre Fertigung ist aufwendig. Fraunhofer-Forschende entwickeln nun neue Verfahren für eine kosteneffiziente Produktion.

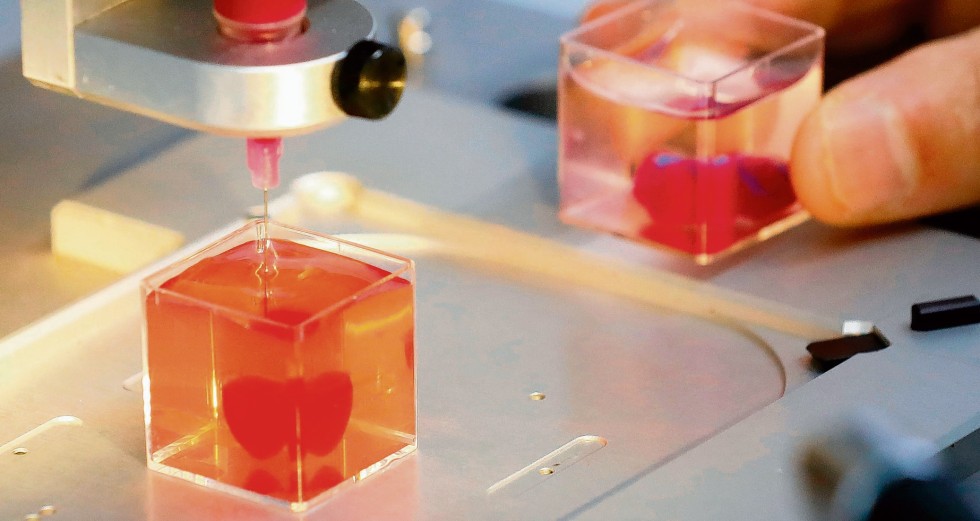

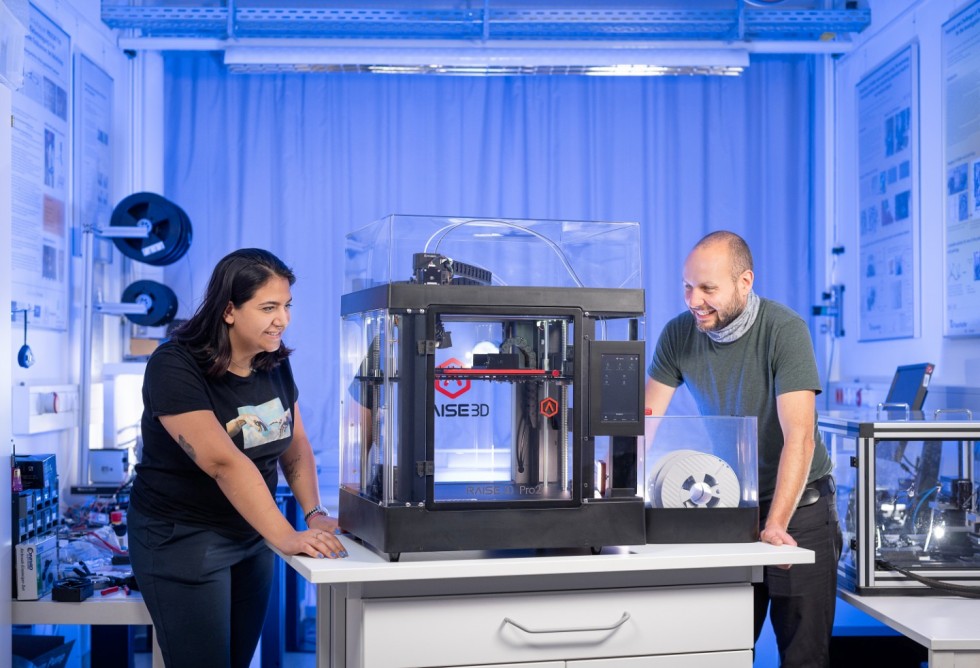

Foto: ronaldbonss.com/Fraunhofer IWS

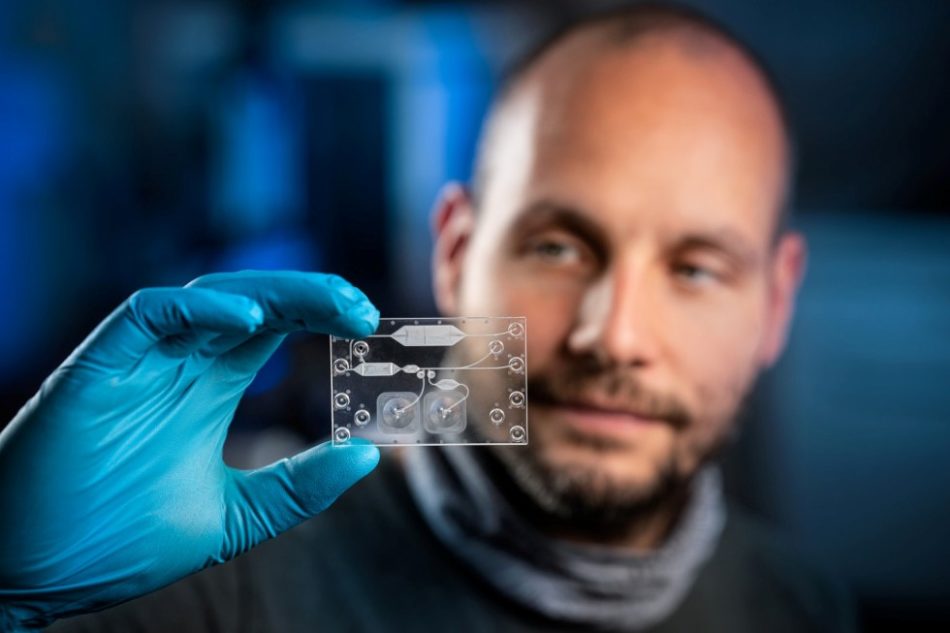

Corona-Antigentests zeigen das ganze Potenzial von Lab-on-chip-Systemen. In kürzester Zeit liefern sie zuverlässige Ergebnisse. Die Medizin setzt immer mehr auf solche diagnostischen Kleinstsysteme. Doch deren Entwicklung und Herstellung ist aufwendig. Forschende des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS entwickeln zusammen mit mehreren Partnern jetzt im Forschungsprojekt Simple-IVD neue Fertigungsverfahren und Methoden für eine kosteneffiziente Produktion von Schnelltestkartuschen.

Bei Abmessungen von nur wenigen Zentimetern weisen Lab-on-a-Chip-Systeme eine hohe Funktionalität auf. In der personalisierten Medizin werden sie daher künftig eine bedeutende Rolle spielen. Davon ist auch Frank Sonntag, Abteilungsleiter Biosystemtechnik und Digitalisierung Fraunhofer IWS, überzeugt. Es braucht nur geringste Mengen an Flüssigkeiten aus einer Patientenprobe, die dann vollkommen automatisch analysiert werden. Dies ist auch ein wichtiger Schritt auf dem Weg zur patientennahen Labordiagnostik, wenn auch kein leichter.

Schritt vom Labor in die Serienfertigung bisher zu umständlich

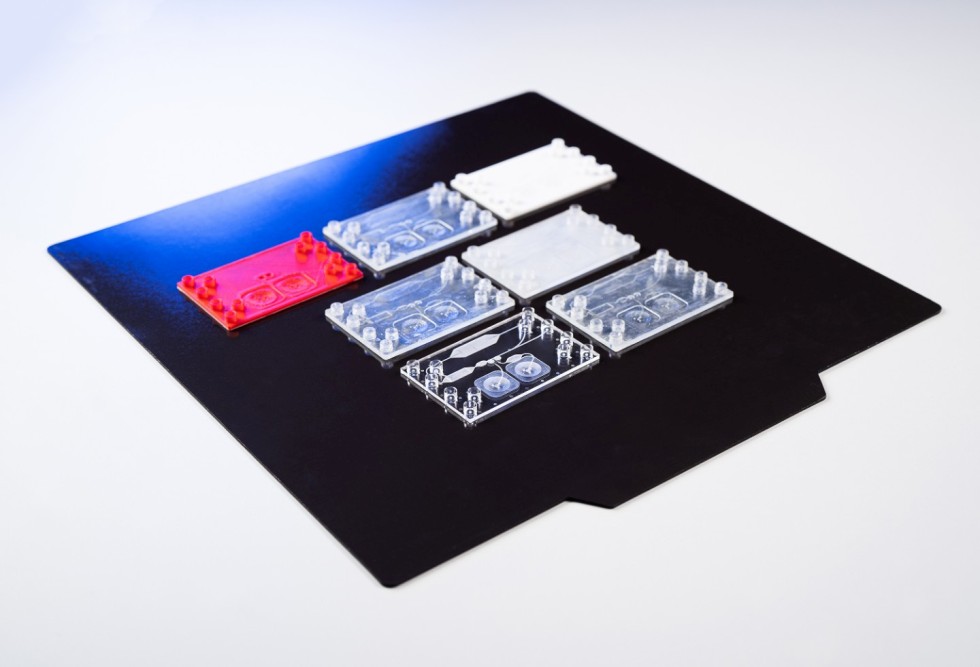

„Die Hürde ist die Skalierung der im Labormaßstab entwickelten Tests für die Massenproduktion“, erklärt Sonntag. Hier habe das Fraunhofer IWS eine Lösung für die Probleme bei der Industrialisierung entwickelt. Im Mittelpunkt des Projekts „Skalierbare Mikrofertigung polymerer In-Vitro-Diagnostik-Systeme“ (SIMPLE-IVD) stehen die In-Vitro-Diagnostik-Kartuschen (IVD-Kartuschen) für die Schnelltests.

„Für den Weg von der Kleinserie hin zu großen Stückzahlen fehlen aktuell noch prototypische Produktionsprozesse“, erläutert Florian Schmieder vom Fraunhofer IWS. Er ist Koordinator des Forschungsprojekts. Mithilfe der additiven Fertigung oder der Multilagenlamination, bei der Schichten aus Polymerfolien aufeinander aufgebaut werden, entstehen Prototypen. Für die Serienfertigung müssen diese Verfahren allerdings in Spritzguss oder Rolle-zu-Rolle-Verfahren umgesetzt werden. Das ist zeitraubend und umständlich, denn: „Bisher mussten Hersteller für die Skalierung in ein anderes Verfahren noch einmal ganz von vorn beginnen“, erklärt der Wissenschaftler der Gruppe Mikro- und Biosystemtechnik.

Eine einzige Planung für mehrere Verfahren

Schmieders Team am Fraunhofer IWS hat nun eine Lösung für diese Problematik gefunden. Zunächst werden spezielle Designregeln entwickelt und erprobt, mit denen die Produzenten bereits in der Planungsphase für die IVD-Kartuschen Anforderungen für verschiedenste Herstellungsverfahren sowohl der Prototypenentwicklung als auch für Klein- und Großserien in ihre Konstruktion einbeziehen können. Für mehrere klassische Herstellungstechnologien haben die IWS-Wissenschaftler solche Designregeln bereits gestaltet. Dazu gehören neben Spritz- und Vakuumguss auch die Multilagenlamination, das Tiefziehen sowie mehrere additive Verfahren.

„Künftig werden wir die Palette stetig erweitern“, ist Schmieder überzeugt. Das führe zu schnellen, passgenauen Lösungen für den jeweiligen Kunden. Möglich sei zudem eine Rücktranslation von Groß- in Kleinserien. Und die Herangehensweise eignet sich nicht nur für die Hersteller von Labordiagnostik. „Es gibt aktuell zahlreiche Biotechnologie-Start-ups, die genau solche Möglichkeiten brauchen“, sagt Schmieder.

Weltweit einzigartige Lösung spart Zeit und Kosten

Der Vorteil der Methode liegt darin, dass Prototypen und Kleinserien sich wesentlich schneller in industrielle Lösungen umsetzen lassen. Damit kommen die Lab-on-a-chip-Systeme schneller in den Markt und in die Anwendung – und reduziert die Kosten im Herstellungsprozess. „Wir können die Zeit, die bisher dafür notwendig war, mit unserer weltweit einzigartigen Lösung nahezu halbieren“, ist sich Schmieder sicher.

Gemeinsam erproben und validieren die am Projekt beteiligten Unternehmen die Designregeln. „Die im Verbundprojekt Simple-IVD entwickelten Translationstechnologien helfen uns als Hersteller innovativer Blutseparationstechnologien, neue Produkte schnell und kosteneffizient vom Prototypen zum fertigen Serienprodukt zu entwickeln“, bestätigt Wilhelm Gerdes, CSO bei der Cell.Copedia GmbH aus Leipzig, die bisherigen Ergebnisse. Beteiligt sind zudem die Microfluidic ChipShop mbH aus Jena und die beiden Dresdner Unternehmen GeSIM Gesellschaft für Silizium-Mikrosysteme sowie die Michael Sander Kunststofftechnik GmbH. Das Bundesministerium für Bildung und Forschung (BMBF) unterstützt das Projekt.

Erste Ergebnisse noch im diesem Jahr

Noch in diesem Jahr sollen die Ergebnisse in einen universellen Datensatz übersetzt werden. „Wir wollen mit verschiedenen Verfahren funktional gleichwertige IVD-Kartuschen herstellen“, erklärt Florian Schmieder. Dabei soll mit unterschiedlichen Methoden die gleiche hohe Qualität der Endprodukte erreicht werden, die dann bei ihrer Anwendung identische Ergebnisse erlauben. „Unser neuartiges Verfahren ermöglicht es, den Markt für das frühzeitige Erkennen von Krankheiten zu erschließen, die aktuell im Rahmen der gesetzlichen Vorsorgeleistungen aus Kostengründen nicht abgedeckt werden können“, fasst Abteilungsleiter Frank Sonntag zusammen. Auch der Einsatz für diagnostische Home-Care-Anwendungen in der häuslichen Pflege oder in Pflegeeinrichtungen wäre denkbar.