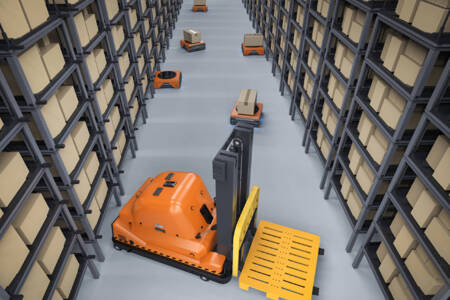

Intralogistik bereitet den Weg für autonome Lagersysteme

Der „schwäbische“ Branchentreff rund um die Intralogistik, vom 10. bis 12. Februar in Stuttgart, ist für viele Anbieter und Fachbesucher fast schon ein „Heimspiel“: In Baden-Württemberg sind mehr als 1000 Unternehmen der Intralogistik mit 45 000 Mitarbeitern beheimatet. Das Trendbarometer der Branche lässt auch in diesem Jahr viele innovative Lösungen erwarten – für Flexibilität, Integration, Automation und Ressourceneffizienz.

Zu den zweitaufwendigsten Arbeitsplätzen – gleich nach dem Kommissionieren − gehören z. B. Packstationen. Ein Assistenzsystem zur Objekterkennung bei Verpackungsprozessen soll hier Abhilfe schaffen: Bedrunka + Hirth, Bräunlingen, hat zusammen mit dem Karlsruher Institut für Technologie (KIT) den Packvorgang ergonomisch gestaltet und nach eigenen Angaben für „die vierte industrielle Revolution vorbereitet“. Selbst ausgedruckte Drohnen wiederum bringt das Fraunhofer-Institut für Materialfluss und Logistik (IML), Dortmund, mit. Sechs Rotoren lassen Kameras durch die Regale schweben und sollen so die Inventur beschleunigen.

Zum wettbewerbsentscheidenden Faktor wird deshalb künftig Software, sind sich Branchenexperten sicher. Sie spielt in der Wertschöpfung eine immer wichtigere Rolle. Davon ist auch Michael ten Hompel überzeugt: „Es ist dringend erforderlich, dass Deutschland auf dem Gebiet Software Gas gibt“, fordert der IML-Leiter. Denn: „Logistik- wie auch Handelsunternehmen müssen selbst eine aktive Rolle übernehmen und an Standards arbeiten“, betont der Branchenexperte.

Ten Hompel setzt darauf, „die Sache selbst in die Hand zu nehmen. Wir müssen lernen Software wie Autos zu produzieren, sicher, zuverlässig und nachhaltig.“ Immer mehr Logistikunternehmen würden erkennen, dass sie selbst Forschung und Entwicklung betreiben müssen: „Entscheidend ist es, dass wir jetzt Industrie 4.0 in die Umsetzung bringen“, erklärt ten Hompel.

Das weiss auch Philipp Hahn-Woernle, Geschäftsführer von Viastore aus Stuttgart: „Intralogistik wird immer stärker zum Prozess- und IT-Thema. Anwender benötigen zur leistungsfähigen Lagertechnik intelligente und zukunftsfähige Softwarelösungen.“

Peter Frerichs, Leiter Beratung und Strategie beim Institut für Operation Research und Management (Inform) in Aachen, präzisiert die Stoßrichtung: „Die Flexibilität in Fertigung und Intralogistik muss weiter steigen.“ Das Institut kommt deshalb mit einer innovativen Simultanplanung zur Logimat: 30 % Einsparpotenzial sieht Frerichs durch den Einsatz der entsprechenden Optimierungssoftware. Erkennbar sei ebenfalls, dass Unternehmen Planungsinseln vermeiden wollen und im Unterschied zu den vergangenen Jahren auf ein Gesamtlogistikkonzept setzen. Viele seien noch mit konventionellen Mitteln unterwegs und setzten jetzt verstärkt auf Optimierung der Prozesse.

Schritt für Schritt in die digitale Zukunft

Der Sprung auf den fahrenden Zug Richtung Industrie 4.0 sollte allerdings nicht zu groß angesetzt werden, rät Anja Schatz vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart. Wichtig sei es, dass sich auch mittelständische Unternehmen mit der vierten industriellen Revolution befassen. Insbesondere die Mitarbeiter aber sollten langsam herangeführt werden.

Ein Produkt Richtung Industrie 4.0 in der Intralogistik hat das KIT zusammen mit Gebhardt Fördertechnik schon entwickelt. Das System „FlexConveyor“ ist ein modulares und dezentral steuerbares Fördersystem, das mit wenigen Handgriffen ohne Werkzeugeinsatz mechanisch und elektrisch zusammengebaut wird. „Solche sich selbst anpassenden Systeme sind stark im Kommen“, betont Kai Furmans vom Bereich Fördertechnik am KIT. Damit werde sich auch die Wertschöpfungskette verschieben.

Profitierte die Lieferkette bereits in der Vergangenheit von der automatischen Identifikation in der Logistik, werden jetzt auch bislang getrennte Bereiche wie Ortung mit dem Global-Positioning-System (GPS) mit Aktiv-RFID oder WLAN zusammengeführt. Die Automatisierung, sind sich Branchenexperten einig, gewinnt an Bedeutung. „Wir müssen die Lücken im GPS füllen, beispielsweise um die Genauigkeit beim Andocken an einen Waren-Hub zu erhöhen“, erläutert Wolf-Rüdiger Hansen. Der Geschäftsführer des AIM, Industrieverband für Automatische Identifikation und mobile Systeme in Lampertheim, sieht neue Ansätze, um die Ortungslöcher zu vermeiden.

„Identifikation und Echtzeitortung sind Vorbedingung der vierten industriellen Revolution“, sagt Hansen, „Pionierleistungen sind nicht mehr nötig, aber wir werden noch einige Zeit brauchen, um diesen Ansatz vollständig zu realisieren.“ Dabei müsse es gar nicht zur Verdrängung von Technologien kommen: RFID und Barcode könnten sich auf dem Weg zu cyberphysischen Systemen gut ergänzen.

Ergonomische Behälter mit nützlichen Details

Auf die „Verdichtung“ des Lagers und den steigenden Automatisierungsgrad in der Intralogistik reagiert wiederum Bito in Meisenheim mit „Hardcore“ und hat die eigenen Behältersysteme weiterentwickelt. Die neue Klappbox gehört zum Segment der volumenreduzierbaren Behälter und ist speziell unter ergonomischen Gesichtspunkten gestaltet worden“, berichtet Bito-Produktmanager Peter Kerth. Das Zusammenlegen und Wiederaufstellen sei über einen Wippenauslöser verbessert.

Darüber hinaus wurde mit einer innen liegenden Etikettentasche eine Alternative für die Beschriftung mit Klebeetiketten gefunden, deren Entfernung immer mit hohem Aufwand verbunden ist. Für großes Interesse bei den Kunden sorge nach wie vor die neue Bodentechnik der speziellen Bitobox für automatisierte Lager, die minimale Laufgeräusche erzeuge.

Der Staplerbereich profitiert durch Automatisierungslösungen: Den „Safety Pilot“, ein Sicherheitssystem für Gegengewichtsstapler, erweiterte Linde in Aschaffenburg z. B. um das Assistenzsystem „Dynamik Mast Control“ für Schubmaststapler. „Mastschwankungen in großen Hubhöhen werden ausgeglichen, wodurch der Bediener Waren schneller ein- und auslagern kann und Beschädigungen an Mast und Regal vermieden werden“, erläutert Geschäftsführer Christopher Lautray.

Linde Material Handling nutze unterschiedliche Technologien. „Dazu gehören klassische Lösungen wie Lasertriangulation oder induktive und Magnetbandführung sowie die innovative, infrastrukturunabhängige Navigation, bei der sich Aufwand und Komplexität automatisierter Lösungen verringern“, so Lautray. Das Thema Energieeffizienz werde durch technologische Entwicklungen wie die Verstellpumpe für die Hubhydraulik oder die Lithium-Ionen-Technik der Batterien vorangetrieben.