Mehr Spaß in der Intralogistik

Neue Technologien erleichtern die Arbeit im Warenlager.

Foto: Ulrich Zillmann

Gerald Müller hat schon viele Lagerhallen von innen gesehen. Er weiß ziemlich genau, was Handelsfachpacker, Staplerfahrer oder Kommissionierer tagtäglich leisten müssen. Sein Fazit: „Logistikarbeit an sich ist nicht besonders sexy.“

Gleichzeitig ist der Diplomkaufmann auf motivierte und gut ausgebildete Mitarbeiter angewiesen. Schließlich leitet er das Prozess- und Effizienzmanagement bei der Schenker Deutschland AG, dem führenden Anbieter für integrierte Logistik im deutschen Markt.

Die Schenker Deutschland AG mit Hauptsitz in Frankfurt am Main ist mit 15 700 Mitarbeitern an mehr als 100 Standorten und einem Umsatz von etwa 3,7 Mrd. € führender Anbieter für integrierte Logistik im deutschen Markt.

Das Fraunhofer-Institut für Materialfluss und Logistik gilt als erste Adresse in der ganzheitlichen Logistikforschung. Die Dortmunder unterstützen Unternehmen jeder Branche und Größe bei allen Fragen hinsichtlich des Materialflusses und der Logistik. Am 1981 gegründeten Institut arbeiten zurzeit u. a. 260 Wissenschaftler und 250 Doktoranden.

Die Serva Transport Systems GmbH aus Rosenheim entwickelt und vertreibt automatisierte Park-und Transportanlagen. Zum Portfolio zählt beispielsweise auch der Roboter Ray, der seit 2014 am Düsseldorfer Flughafen Pkw von Fluggästen einparkt. Das 2010 gegründete Unternehmen beschäftigt aktuell 31 Mitarbeiter.

Auflösen will der 44-Jährige dieses Dilemma mittels „Gamification“. Dabei treten anzulernende und erfahrene Kollegen auf spielerischer Ebene gegeneinander an. Gewonnen hat, wer am schnellsten verpacken, einsortieren oder kommissionieren kann.

Statt Spielzeugautos, Playmobilfiguren und Pappmachékonstruktionen kommt dabei Virtuelle Realität (VR) zum Einsatz. Das 3-D-Spielfeld im Computer ist ein verblüffend genaues Abbild des tatsächlichen Arbeitsplatzes. Ziel ist es, die Mitarbeiter mit ihrem späteren Umfeld vertraut zu machen und sie zugleich in ihren Bewegungen zu schulen. Funktioniert das wirklich?

Ein Selbstversuch: Zuerst setze ich mir die VR-Brille auf – und tauche ab in eine andere Welt. Schon der erste Eindruck ist überwältigend. Um mich herum recken sich plötzlich stählerne Regalwände meterhoch gen Hallendach. Zwei Routenzüge rauschen an mir vorbei. Ein leichtes Schwindelgefühl überkommt mich. War ich nicht eben noch in einem funktional eingerichteten 25 m2-Büro im Industriegebiet von Kelsterbach? Waren da nicht eben noch Raufaserwände und niedrige Decken? Das ist verwirrend! Also erst mal neu orientieren. Dazu wage ich einen Rundumblick. Vor mir steht ein Verpackungstisch, darauf ein Karton. Linkerhand sehe ich grüne Behältnisse. Im Hintergrund sind außerdem Paletten zu erkennen. Ich ahne bereits, was zu tun ist. Ein eingeblendeter Text gibt mir dann Gewissheit: „Sortieren Sie die Kanister ein.“

Bevor ich loslegen kann, brauche ich den Controller. Das ist das Bindeglied zwischen realer und virtueller Welt. Christina Kunze drückt mir den kabellosen Griff in die Hand. Sie ist „Senior Solution Design Managerin“ bei DB Schenker. Als solche hat sie den virtuellen Arbeitsplatz modelliert – und dabei ganze Arbeit geleistet. Instinktiv greife ich mit dem Controller nach einem Kanister. Meine virtuelle Hand öffnet und schließt sich, in dem ich auf einen Knopf drücke. Dann geht alles ziemlich zügig. Nur beim letzten Kanister will es nicht so richtig flutschen. Zum neuen Highscore reicht es deshalb nicht. Es war trotzdem lustig.

Aber jetzt will ich richtig Spaß! Mal sehen, was das System mir abseits des regulären Programms erlaubt. Test 1: Kanisterweitwurf. Ich greife also einen virtuellen Plastikbehälter und schleudere ihn mit dem Controller in die vermeintliche Halle. Das Wurfgeschoss fliegt ungefähr 10 m weit, titscht ein paar Mal auf und bleibt dann liegen. Beeindruckend! Punkte kriege ich aber nicht.

Mal sehen, wie ich mich als Staplerfahrer mache. Mit dem Controller beame ich mich zum Fahrzeug und besteige es mit einem Handgriff. Schon beginnt die rasante Fahrt. Ich habe längst vergessen, dass Kunze und Müller neben mir stehen und mich beobachten. Ungehemmt lege ich mich in die Kurven und genieße die freie Bahn – bis ich in ein Regal krache. Erschrocken schaue ich mich um. Ich stehe mitten im Stahlgerüst, bin quasi ein Teil von ihm! Fast fühle ich Schmerzen.

„Besser, Sie gehen zurück ins Büro“, rät Kunze. Den Weg weiß ich noch. Schnell klicke ich mich hin. Dort angekommen erblicke ich einen Schreibtisch. „Nun legen Sie den Controller bitte ab“, sagt die 46-Jährige. Kurz bevor ich den realen Griff auf die virtuelle Tischplatte fallen lasse, kommt die VR-Expertin zur Hilfe – und rettet so die Hardware.

Zugegeben, das Abtauchen in das Paralleluniversum hat Spaß gemacht. An seiner Entstehung hat auch das Fraunhofer-Institut für Materialfluss und Logistik (IML) maßgeblich mitgewirkt. Aber lohnt der teure Aufwand? Zigtausende von Euro, um Mitarbeiter zu schulen und zu motivieren?

Müller klärt auf: „Das System erfüllt natürlich auch andere Zwecke.“ Es werde beispielsweise dazu benutzt, die Abläufe und die Infrastruktur innerhalb eines bestehenden Lagers zu optimieren. „Ohne den realen Betrieb zu unterbrechen, können wir virtuell ausprobieren, wie sich eine Umgestaltung des Arbeitsplatzes oder der Regale auswirkt.“ Entscheidend dabei sei die Qualität der eingegebenen Daten. Je näher die virtuelle Szenerie an der Realität liegt, desto besser sind die späteren Simulationsergebnisse. „Dem Detailgrad sind dabei kaum Grenzen gesetzt“, sagt Kunze. „Bei Bedarf können wir beispielsweise die Regaltiefe auf den Millimeter genau programmieren.“

Aber nicht nur die Infrastruktur wird penibelst vermessen und optimiert – sondern auch der Mensch. Zum Einsatz kommt dazu das weltweit genutzte „Methods-Time-Measurement“-Verfahren (MTM). Es gibt für einzelne Arbeitsschritte wie „Greifen“ oder „Beugen“ bestimmte Sollzeiten vor. „Liegen wir deutlich von diesen Werten entfernt, so ist das ein Indiz dafür, dass wir unsere Lagerkonzeption nachbessern müssen“, so Müller.

DB Schenker möchte zukünftig zur Optimierung der Arbeitsabläufe zudem Motion-Capturing-Technologien nutzen. Sie erlauben es, jede Art von realen, menschlichen Bewegungen so zu erfassen, dass sie 1:1 in die Simulation einfließen können. „Das hilft uns, Arbeitsplätze ergonomischer zu gestalten und Fehlbelastungen zu vermeiden“, so Müller.

Ein drittes Einsatzgebiet der Virtuellen Realität ist die Neukundenakquise. „Wir können potenziellen Mietern und Käufern zeigen, wie ihre Intralogistik künftig ablaufen wird. Sie können also schon durch ihre optimierten Hallen laufen, bevor der Grundstein gelegt oder das erste Regal aufgebaut wurde“, so Müller. Kunze ergänzt: „Auf Wunsch können wir sogar das Logo des Auftraggebers auf Kartons und Transportfahrzeugen abbilden.“ Das sei lediglich eine Frage des Entwicklungs- und Programmieraufwands. Um diesen zu reduzieren, sollen künftig vorprogrammierte Module genutzt werden. „Bei einem Regal müssen dann beispielsweise nur noch Maße, Fachzahl und Farbe gewählt werden.“ Den Rest übernehme dann der Computer. „Wenn uns zudem CAD-Daten des Gebäudes zur Verfügung stehen, könnte eine individualisierte Lagerhalle schon binnen einer Woche fertig programmiert und virtuell begangen werden“, so Kunze.

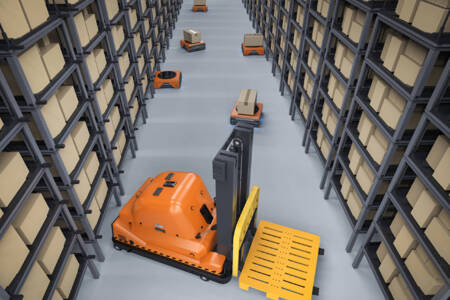

Wenn der einzelne Arbeitsplatz ergonomisch optimiert und die Halleninfrastruktur den Kundenanforderungen entspricht, dann schlägt die Stunde der fahrerlosen Transportsysteme (FTS). Sie befördern Material und Halbzeuge von Station zu Station – immer öfter vollautomatisch. In Zukunft muss also kein Mensch mehr schwere Lasten über große Distanzen tragen.

Ein Beispiel für so ein FTS ist „Emili“. Die kistenförmige Maschine folgt ihrem Auftraggeber auf Kommando, nimmt ihm Lasten von bis zu 60 kg ab, hievt die Ladefläche auf jede gewünschte Arbeitshöhe, lässt sich bereitwillig auf weite Wege schicken – und zeigt dabei meist noch ein freundliches Lächeln.

„Emili“ ist ein „ergonomischer, mobiler, interaktiver Ladungsträger für die Intralogistik“. Geboren wurde das teilautonome Transportsystem am Fraunhofer-Institut für Materialfluss und Logistik IML in Dortmund (s. Kasten). Stolze Mutter ist Jana Jost, wissenschaftliche Mitarbeiterin im Bereich Automation und eingebettete Systeme. Die 29-Jährige schwärmt von der Intelligenz ihres 20 kg schweren Babys: „Meistens schläft es. Vor jedem Einsatz muss es also geweckt werden. Das kann beispielsweise via Knopfdruck auf einer Smartwatch passieren.“ Dann offenbare es seinen Gemütszustand. „Auf dem e-Ink-Display zeigt Emili beispielsweise mittels großer Augen und eines Antennensymbols an, dass sie einsatzbereit ist.“ Anschließend reagiere sie auf die Gestik des Kommissionierers. „Er kann Emili heranwinken, sie jederzeit stoppen und ihr zu verstehen geben, dass sie die Ladefläche mittels des integrierten Hub- und Senkmechanismus etwas anheben soll.“

Die Armbewegungen des Menschen werden dazu von der Smartwatch in Funksignale übersetzt und der kleinen Maschine zugespielt. Alternativ kann die Steuerung auch mittels Smartphone, Tablet oder Datenbrille erfolgen.

Falls Emili den Kommissionierer einmal nicht zweifelsfrei verstanden hat, so kräuselt sie ihre Lippen, schaut verdutzt und fragt mit großen Lettern: „Sorry?“. Sie kann auch darstellen, wann sie Hunger hat: Dann taucht ein Batteriesymbol auf und ihr Akku muss geladen werden.

Was zunächst nach einer Spielerei klingt, markiert den Beginn der „Social Networked Industry“. In diesem Szenario werden Menschen und Maschinen Informationen teilen und – so natürlich wie möglich – miteinander kommunizieren. Michael ten Hompel, einer der führenden Intralogistikexperten in Deutschland und Leiter des Fraunhofer IML, bringt es auf den Punkt: „Es wird uns bald ganz normal vorkommen, mit einer Kiste zu reden.“

Kiste „Emili“ kann auch vorgegebenen Leitspuren folgen und optische Marker am Boden auslesen. So erkennt sie, wann sie ein vorgegebenes Ziel erreicht hat. Tauchen auf ihrer Reise überraschende Hindernisse auf, so verhindern Abstandssensoren eine Kollision.

Ein weiterer Clou der cleveren Kiste: Sie hat die Maße von Euronormbehältern. Damit lässt sie sich in Türme aus entsprechenden Behältnissen integrieren. Außerdem passt sie auf Standardförderanlagen. „Emili kann also innerhalb eines Lagers auf dem Fließband fahren, bei Bedarf absteigen, in eine andere Halle fahren und sich dort wieder in eine Linie integrieren“, so Jost.

Sollten einmal größere und schwerere Lasten transportiert werden müssen, könnte eine Kollegin von Emili helfen. Sie sieht ein bisschen aus wie ein Helikopter – nur ohne Haupt- und Heckrotor. Ihr Name: Eve. Das steht für: effizient, variabel, ergonomisch. Eve bewegt Europaletten, Gitterboxen oder Kommissionierwagen bis zu einem Gewicht von 1 t und einer Höhe von 1,2 m. Dank ihres geschlossenen Laderaums schreckt sie auch vor Outdooreinsätzen nicht zurück. Hersteller des FTS ist die Serva Transport Systems GmbH aus Rosenheim.

Alarmiert wird die kräftige, 450 kg schwere Bajuwarin über eine zentrale Leitsteuerung. Dank einer Schnittstelle zum lokalen Warenwirtschaftssystem weiß sie stets, wo im Unternehmen welche Paletten oder Transportbehälter stehen. Den Weg zum jeweiligen Ziel findet sie autonom, also ohne Schienen oder Fahrspurmarkierungen. „Dazu setzen wir auf Lasernavigation“, erklärt Projekt- und Vertriebsleiter Thomas Nagel. „Grundlage sind Reflektormarken, die willkürlich im Raum verteilt werden können.“ Außerdem habe Eve eine Landkarte an Bord. „Die kann sie sich selbst erstellen“, so der 30-Jährige. „Schneller geht es aber, wenn man sie einmal durch ihren späteren Einsatzbereich lotst und sie zusätzlich noch mit CAD-Daten des Gebäudes füttert.“

Sollte sich auf der Route ein unvorhergesehenes Hindernis befinden, verringert das Gefährt die Geschwindigkeit so, dass es rechtzeitig zum Stehen kommt. Laserscanner machen es möglich. „Sobald der Weg frei ist, setzt Eve die Fahrt autonom fort“, so Nagel. „Wenn man es ihr erlaubt, kann sie Hindernisse auch umfahren.“ Dann müsse etwaiger Gegenverkehr aber beachtet werden.

Sollte Eve mal plötzlich was vor ihre große Nase fallen, so sorgt eine Kontaktleiste für einen sofortigen Nothalt. „Dann muss die Erlaubnis zur Weiterfahrt manuell erteilt werden.“

Ihre Energie bezieht Eve aus Lithium-Ionen-Akkus. Sie halten sechs bis acht Stunden durch. „Allerdings nutzen wir Pausen oder zwischenzeitliche Stillstandszeiten zum Laden“, weiß der Vertriebsleiter. „Eve fährt dann autonom zur Ladestation.“ Sollte die Maschine dennoch einmal restlos ausgepowert sein, so genügen ihr nur rund 50 min zur vollkommenen Regeneration. „Wir entwickeln die Module und das Batteriemanagement selbst“, erklärt Nagel stolz. Was der Markt derzeit abseits der Automobilindustrie offeriere, sei entweder zu teuer oder zu schlecht.

Eve ist relativ flott unterwegs – aber keine Sprinterin: In einem Umfeld, in dem auch Menschen arbeiten, erlaubt die verbaute Sicherheitstechnik eine Geschwindigkeit von 1,6 m/s. Im abgesperrten Bereich sind es immerhin bis zu 4 m/s. In der Grundausstattung kostet die Dauerläuferin rund 70 000 €.