„Mein Traum ist die vollautomatisierte Intralogistik“

SEW-Eurodrive-Geschäftsführer Johann Soder spricht im Interview über das Ende des Kommissionierberufs, autonome Container und die S-Bahn mit Anhänger.

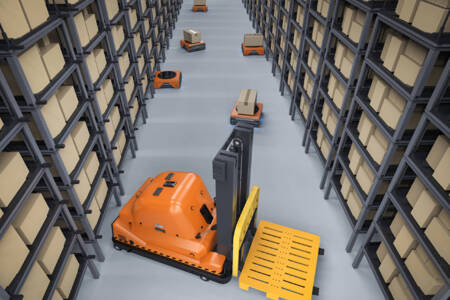

Foto: SEW Eurodrive

VDI nachrichten: Herr Soder, der Standort Graben-Neudorf draußen wirkt wie eine einzige große Baustelle. Was genau bauen Sie?

Johann Soder: Zum einen bauen wir eine neue Halle für die Bereiche Asynchronmotoren und Servomotoren. Zum anderen krempeln wir unsere Altbestände nach und nach systematisch in Richtung Industrie 4.0 um. Unser Ziel ist die Fertigung mit Prozessmodulen, die in einer Matrix angeordnet sind.

Das müssen Sie erklären.

Der Kundenauftrag sucht sich seinen Weg durch die Fertigung. In der neuen Servomotorenfertigung und bald auch in der Getriebemotorenfertigung transportieren mobile Systeme – wir nennen sie Assistenten – die Werkstücke von Prozessmodul zu Prozessmodul. Ein Prozessmodul ist zum Beispiel eine Montageinsel. Es gibt parallel mehrere dieser Inseln. Der Weg, den das Werkstück einschlägt, hängt davon ab, in welcher Insel es gerade Kapazitäten gibt, welche für das jeweilige Produkt gerade richtig eingerüstet ist und ähnlichen Fragen. Im Prinzip geht es darum, dass sich die zu fertigenden Motoren und die Produktionsanlagen mit einem hohen Grad an Autonomie selber auf einen Ablauf einigen.

Welches Potenzial sehen Sie bei der Produktivität, wenn Sie wirklich konsequent digitalisieren?

Alles eingerechnet, also von der Auftragsplanung über die Fertigung bis hin zur Auslieferung, sehe ich heute Potenziale von 50 %. Das setzt allerdings voraus, dass wir uns auf die wertschöpfenden Prozesse konzentrieren.

Sie wollen also die indirekten Bereiche schrumpfen. Und übrig bleibt was genau?

Wir wollen in der Zukunft nur noch das tun, für das der Kunde bereit ist, zu bezahlen. Alles andere möchten wir minimieren und in der Konsequenz eliminieren.

Was machen denn dann all die Beschäftigten, die nicht montieren, die Logistiker zum Beispiel?

Ich saß gerade diese Woche mit unserer Personalentwicklung zusammen. Wir müssen versuchen, Logistiker in einem internen Qualifizierungsprogramm zu Monteuren weiterzubilden. Wir bauen die Logistiker auf, damit sie höherwertige Aufgaben übernehmen können. Denn ihre eigentlichen Aufgaben werden von unseren mobilen Assistenten erledigt. Mein Traum ist die vollautomatisierte Intralogistik.

Der Kommissionierer wird schrauben, fügen, ausgleichen …

Genau.

Wie hoch sind denn in der Getriebemontage die Anforderungen an die Monteure?

Unsere Monteure spielen in der Champions League. Beispiel Kegelradgetriebe. Da gehört schon sehr viel Fähigkeit und sehr viel Gefühl für das Getriebe dazu, das Spiel der Verzahnung von Hand einzustellen, sodass es weder zu locker noch zu starr ist. Das ist sehr erfahrungsintensiv.

Die Logistiker haben dieses Erfahrungswissen im Metallfach nicht. Ist es überhaupt realistisch, die Leute in diese extrem anspruchsvollen Montagejobs zu überführen?

Diese Frage stellen wir uns auch im Unternehmen. Viel können wir über die Gestaltung der Arbeitsprozesse bewirken, Stichwort Werkerführung. Die Prozessunterstützung der Werker gelingt uns gut. Wir führen außerdem ein Programm zur Umqualifizierung ein. Wer in der Logistik auf sich aufmerksam macht, den lösen wir heraus und bieten ihm eine fachliche Grundausbildung in unserem Ausbildungszentrum. Dort lernt er zum Beispiel Fügeprozesse und die Grundlagen der Maschinenteile. Danach geht er in eine Lerninsel und schließlich sukzessive durch die Montageinseln im Produktbetrieb.

Das entspricht der betrieblichen Ausbildung abzüglich des Schulteils?

Ja. Wir denken an einen Ausbildungsinhalt von sechs Monaten ehe man die einfachste Getriebeart, das Schneckengetriebe, montieren kann. Danach ist Learning by Doing angesagt. Die Königsdisziplin ist das Kegelradgetriebe, das aber vielleicht nicht alle montieren können werden.

Wie viele Logistiker betrifft das?

Hier in Graben-Neudorf sind das 250 bis 300 Stellen.

Können Sie sicher sagen, dass das ohne Stellenabbau geht?

Mein Ziel ist es. Ich möchte die Mannschaft zusammenhalten.

Wie verändern sich die Qualifikationsanforderungen in der Montage?

Ich muss etwas ausholen. Wir kommen von einer stark arbeitsteiligen Bandmontage, in der die Monteure immer den gleichen Arbeitsgang gemacht haben. Dann haben wir die Komplettmontage eingeführt: Ein Monteur hat in immer derselben Insel immer den gleichen Getriebemotor von A bis Z gebaut. In der neuen Arbeitswelt schaffen wir den multifunktionalen Mitarbeiter. Dieser hat die Aufgabenstellung, die unterschiedlichsten Produkte zu montieren. Der Monteur bearbeitet innerhalb seiner Teamarbeitsstrukturen unterschiedliche Getriebetypen in unterschiedlichen Inseln. Er muss sie nicht nur komplett montieren können, sondern auch dauernd zwischen unterschiedlichen Bearbeitungszuständen hin und her springen. Permanent wechseln die Anforderungen. Wir haben die Anforderungen heraufgesetzt.

Auch die tarifliche Eingruppierung der Monteure?

Auch die. Die Mitarbeiter erreichen in der Regel eine höhere Entgeltstufe. Der höhere Qualifikationslevel erlaubt uns aber auch, dynamisch auf Veränderungen im Auftragseingang zu reagieren und kleinste Losgrößen zu bewältigen. Das sind uns die höheren Personalkosten wert.

Welche Losgröße haben Sie hier in der Getriebemotorfertigung?

1,3. Wir bauen im Prinzip aus unserem Baukasten Einzelstücke. Wir fertigen auch Sonderlösungen in den Inseln.

Sie nutzen ein Lichtleitsystem und Tabletbildschirme, um die Monteure zu führen. Sind die Anforderungen, die Sie an die Flexibilität stellen, ohne digitale Werkerführung noch zu bewältigen?

Für die alten Hasen vielleicht schon. Aber niemals mit der Fehlersicherheit, die wir heute haben. Null Fehler gibt es nicht, aber wir sind nah dran. Mal hat ein Zahnrad eine Macke, aber dass ein falsches Verzahnteil eingebaut wird, das gibt es überhaupt nicht mehr.

Herr Soder, Sie haben die mobilen Assistenten mehrfach erwähnt. Sie sehen aus wie fahrbare Werkstückträger; überall in der Werkhalle sieht man sie umherfahren. Wie weit reicht das Konzept?

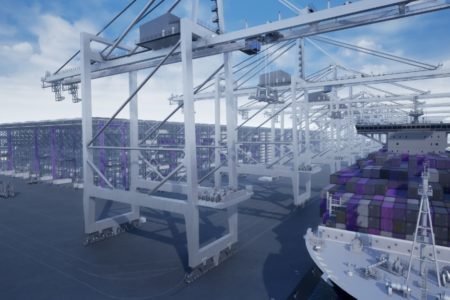

Hier im Werk nutzen wir Logistikassistenten für den Transport zwischen Prozessmodulen, in den Inseln nutzen wir Montageassistenten. Wir haben noch eine weitere Ausbaustufe vor. Unsere Gussteile, die Getriebegehäuse, kommen aus unserem eigenen Zulieferwerk im elsässischen Hagenau. Der Plan ist, die Container auf den Lkw ebenfalls als mobile Assistenten auszuführen. Dann sind sie in der Lage, sich nach Ankunft in Graben-Neudorf gleich in den Werkverkehr einzugliedern. Das entspricht der Abkehr vom Wareneingangslager.

Wie weit sind Sie?

Wir haben das Konzept in einer Machbarkeitsstudie überprüft. Das automatische Auffahren ist schwierig – aber machbar. Die große technische Herausforderung ist die Ladungssicherung. Die Frage ist: Kommen die Assistenten wieder raus, wenn es unterwegs eine Vollbremsung gegeben hat? Die Lösung dieser technischen Problemstellungen erfordert mehr Zeit als wir geplant hatten.

Dann möchten Sie keinen Zeitpunkt für die Einführung nennen?

Doch. Wir möchten es dieses Jahr noch schaffen. Wir sind von der Genialität des Prinzips überzeugt. Die Kapsel oder der Container ist intelligent und weiß, was sich im Inneren befindet. Die Logistikassistenten können sich die richtigen Teile just in time in einer Art Übergabezone abholen.

Welche Lieferanten würden Sie so anbinden wollen?

Sicher nicht die chinesischen, weil der Aufwand zu hoch wäre, die Kapsel zu transportieren. Aber innerhalb eines Umkreises von 200 km? Alle. Das könnte perspektivisch auf Lieferantenpartnerschaften hinauslaufen und die Auftragsabwicklung komplett umkrempeln. Das schließt natürlich nicht nur unsere Zulieferer ein, sondern auch unsere Kunden. Ich habe eben von 50 % mehr Produktivität entlang der Wertschöpfungskette gesprochen. Durch Projekte wie dieses hier kommen sie zustande. Für solche mobilen Assistenzsysteme sehe ich auch Anwendungen außerhalb von Logistik und Produktion.

Wo konkret?

Im urbanen Raum.

Woran denken Sie?

Wir haben ein EU-gefördertes Projekt gewonnen, das sich mit der Ver- und Entsorgung eines Stadtquartiers durch outdoorfähige mobile Systeme beschäftigt. Am Eingang des Quartiers ist ein Logistikhub, wo die Paketdienste anlanden. Mobile Systeme bringen den Menschen dann die Post oder zwei Kisten Wasser nach Hause. Das würde die Quartiere von übermäßigem Autoverkehr befreien. Man könnte sogar – jetzt gucke ich allerdings sehr weit in die Zukunft – noch weiter denken. Was wäre denn, wenn die S-Bahnen Anhänger mit autonomen und mobilen Kapseln hätten? Dann könnten sogar die Einkäufe in der Stadt – die Materialandienung in der Sprache der Logistik – automatisiert erledigt werden.