2000 Maschen pro Sekunde

Spinnen, Weben und Stricken erledigen weltweit Hightech-Textilmaschinen – vor allem aus Deutschland. Bei den Geschwindigkeiten werden Handarbeiter blass.

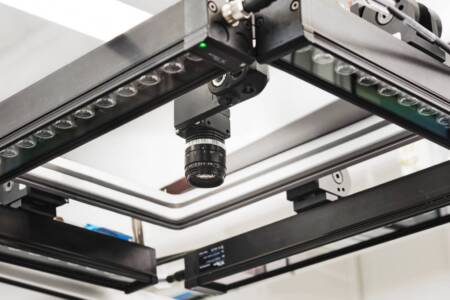

Foto: Mayer & Cie.

Wenn Sie das nächste Mal Pullover oder Socken aus dem Schrank nehmen, halten Sie sich vor Augen: Weben, Stricken und Spinnen sind uralte Künste. Schon vor 6000 Jahren gab es erste Handspindeln, um Rohstofffasern zu reißfesten Garnen zusammenzudrehen. Im Mittelalter erblickte der Flachwebstuhl das Licht der Welt, um Garn mit Muskelkraft in textile Flächen zu verwandeln. 1743 kam dann der erste dampfbetriebene Webstuhl auf den Markt. Und heute? Das Prinzip der Garnherstellung mit Spindeln und des Webens haben sich erhalten – allerdings sind Hightech-Maschinen im Einsatz, die mit unglaublichen Geschwindigkeiten arbeiten.

Der deutsche Maschinenbau hat 2015 Textilmaschinen und Zubehör im Wert von 3,1 Mrd. € produziert.

Die Branche gehört mit einer Exportquote von 95 % zu den exportstärksten Zweigen des deutschen Maschinenbaus (52 % der Maschinen gehen nach Asien, 31,1 % nach Europa, 8,6 % in die USA).

Deutschland ist seit Jahren Exportweltmeister. Die Textilmaschinen sind in gut 150 Ländern im Einsatz. pas

Am Anfang der Kleidungsproduktion stehen Spinnereivorbereitungsmaschinen. Sie öffnen Baumwollballen, entfernen Fremdpartikel, lösen Faserflocken auf und formieren die Fasern zu einem zusammenhängenden Band.

Als Nächstes folgt der industrielle Spinnprozess mit Spinnmaschinen. Zwei Verfahren sind für die Herstellung des Webgarns üblich: das Ringspinnen und das Rotorspinnen. Beim vorherrschenden Ringspinnen streckt eine Maschine das Faserband um den Faktor 15 bis 80. Danach verdreht sie das dünne Faserband und wickelt es auf eine Hülse auf – Geschwindigkeiten von bis zu 60 m/s sind realisierbar.

Rotorspinnmaschinen, die es erst seit 1955 gibt, sind noch schneller. Ihr Prinzip: Zunächst löst eine Walze das Faserband in einzelne Fasern auf. Diese gelangen dann mittels Luftstrom in eine Trommel, die sich mit bis zu 175 000 min-1 dreht. Die Fliehkräfte drücken die Fasern in die Rotorrille, bis die Garnstärke erreicht ist. Die Maschine dreht das Garn anschließend auf einer Kreuzspule auf.

Noch anders funktioniert der Spinnprozess bei der Herstellung von Chemiefasern. Dabei presst eine Spinnpumpe eine flüssige, hochpolymere Verbindung mit bis zu 450 bar durch eine Düsenöffnung. Die Faser entsteht nach dem Austritt aus der Düse durch Erstarren.

Ist das Garn fertig, folgt das Weben – die bekannteste Art, textile Flächen für Bekleidung, Teppiche oder technische Textilien herzustellen. Im ersten Schritt wickeln Webmaschinen das Garn auf Spulen. Anschließend drehen sie das Garn beim Zwirnen zusammen und spannen sogenannte Kettfäden auf. Das ist ein uraltes Prinzip. Früher schoss der Weber ein Holzschiffchen, in dem sich der Querfaden befand, durch das Fach zwischen den Kettfäden auf dem Webstuhl. Dieser Schritt ist in der Industrie längst automatisiert. Bei modernen Projektilwebmaschinen schießt ein Projektil den Querfaden durch das Fach, bei Greiferwebmaschinen übergeben Greifer von beiden Seiten den Querfaden, bei Düsenwebmaschinen gelangt der Faden mittels Luftdruck durch das Fach.

Neben den Webmaschinen kommen auch Strickmaschinen zum Einsatz, um textile Flächen herzustellen. Sogenannte Rundstrickmaschinen arbeiten mit rund 2500 Nadeln und Platinen, die kreisrund angeordnet sind und aus einem Faden Maschen bilden. Moderne Anlagen produzieren bis zu 2000 Maschen pro Sekunde.

„Strickmaschinen sind das Gebiet, auf dem sich die größte Revolution der Textilindustrie in den letzten Jahren ereignet hat“, sagt Nicolai Strauch, Referent im VDMA-Fachverband Textilmaschinen. „Die Firma Mayer & Cie. aus Albstadt hat eine Strickmaschine entwickelt, die die Prozessstufen Spinnen, Reinigen und Stricken vereint. Dadurch sparen Stoffhersteller Zeit, Produktionskosten und Platz.“

Auch das Thema Industrie 4.0 ist laut Strauch in der Textilindustrie angekommen. So habe die Firma Stoll aus Reutlingen eine Software entwickelt, welche in der Strickerei die Kommunikation zwischen bis zu 1000 Strickmaschinen ermöglicht. „Dadurch lassen sich Maschinen gleichmäßig auslasten und effektiv aufeinander abstimmen, sodass sich auch kleinere Losgrößen wirtschaftlich produzieren lassen.“

Doch egal ob gewebt oder gestrickt: Es folgt die abschließende Veredelung. Baumwollfasern werden beispielsweise oft karbonisiert. Dabei wird der Zelluloseanteil im Faserverbund mittels geringprozentige Schwefelsäure „verzuckert“. Anschließend kann man ihn mechanisch ausklopfen. Baumwolle wird außerdem häufig merzerisiert. Dabei wird der Stoff unter Einwirkung von Zugspannung konzentrierter Natronlauge ausgesetzt. Hierbei quellen die Fasern auf, der Querschnitt verändert sich von nierenförmig zu rund und die Länge der Fasern verringert sich um bis zu 25 %. Diese Strukturveränderungen führen u. a. zu seidenartigem, waschbeständigem Glanz, besserer Färbbarkeit und höherer Festigkeit.

Abschließend wird gebleicht, ggf. gefärbt, bedruckt und beschichtet. Erst danach wird genäht. Auf Nähte kann man aber auch verzichten. Einige Designer der Haute Couture nutzen beispielsweise schon den 3-D-Druck. Zu den Pionieren zählt Iris van Herpen. Die niederländische Designerin hat das erste nahtlose Silikonkleid ausgedruckt. Dabei kam die sogenannte Mammut-Stereolithographie zum Einsatz. Das Verfahren arbeitet mit einem Becken, das mit Flüssigpolymer gefüllt ist. Ein Laser bestrahlt von oben die Oberfläche, sodass die Flüssigkeit entsprechend der Konturen des Kleides aushärtet. Die ausgehärteten Schichten senken sich auf einem Lochgitter jeweils um 1 mm ab – solange, bis das Kleid fertig ist.

Auch Karl Lagerfeld hat mit dem 3-D-Druck experimentiert. 2015 hat der Designer die 3-D-gedruckte Version eines klassischen Chanel-Anzugs gezeigt, der ohne Stoff und Nähte auskommt. „Da war die Idee, aus der berühmtesten Jacke des 20. Jahrhunderts eine Version des 21. Jahrhunderts zu machen, die, in der Zeit als sie entstanden ist, technisch noch nicht einmal vorstellbar war“, so Lagerfeld. Zum Einsatz kam das Selective Laser Sintering (SLS), bei dem ein Laser Nylonpulver schichtweise verschmilzt. So entstand die Jacke in einem Stück, das Designer anschließend mit Pailletten bestickten und mit Paspeln verzierten. Lagerfeld geht davon aus, dass der 3-D-Druck in der Haute Couture in Zukunft vermehrt zum Einsatz kommt.

Anders ist die Situation in der Herstellung von Basics. Einfache T-Shirts aus dem 3-D-Drucker hält Strauch für Zukunftsmusik. „Der 3-D-Druck ist in der Textilindustrie noch Science-Fiction. Es wird lange dauern, bis serienreife Geräte entwickelt sind, die gute Qualität ermöglichen. Die Frage ist auch, ob die Prozesse überhaupt ökonomisch wären.“