Batteriezellfertigung: Agile Robotertechnologie bringt Flexibilität und Effizienz

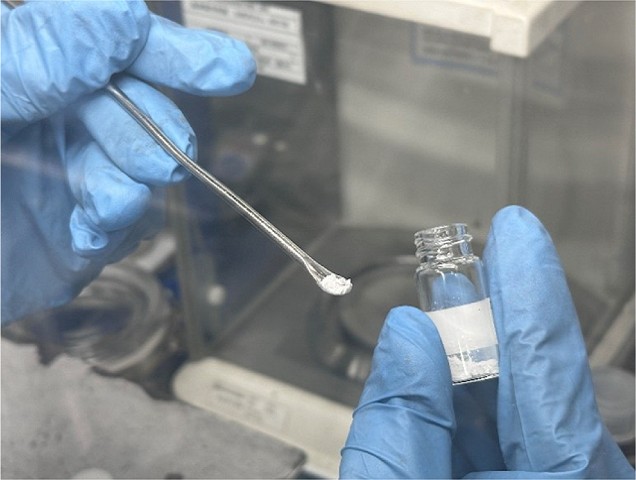

Das Karlsruher Institut für Technologie (KIT) kann jetzt mit einer wohl weltweit einmaligen agilen Roboterfertigung erforschen, wie sich format-, material- und stückzahlflexibel Batteriezellen produzieren lassen. Die Lithium-Ionen-Technologie steht dabei im Fokus.

Foto: www.kit.edu/Amadeus Bramsiepe

Inhaltsverzeichnis

- Batteriezellfertigung: Roboterbasiertes Produktionssystem löst Zielkonflikt zwischen Produktivität und Flexibilität

- Enge Kooperation zwischen Wissenschaft und Industrie

- Sorge um Zukunft der Batteriezellforschung in Deutschland

- Industrieverbände warnen vor dem Verlust der Zukunftstechnologie Batterie

- Ausblick: Batterieforschung in der Schwebe

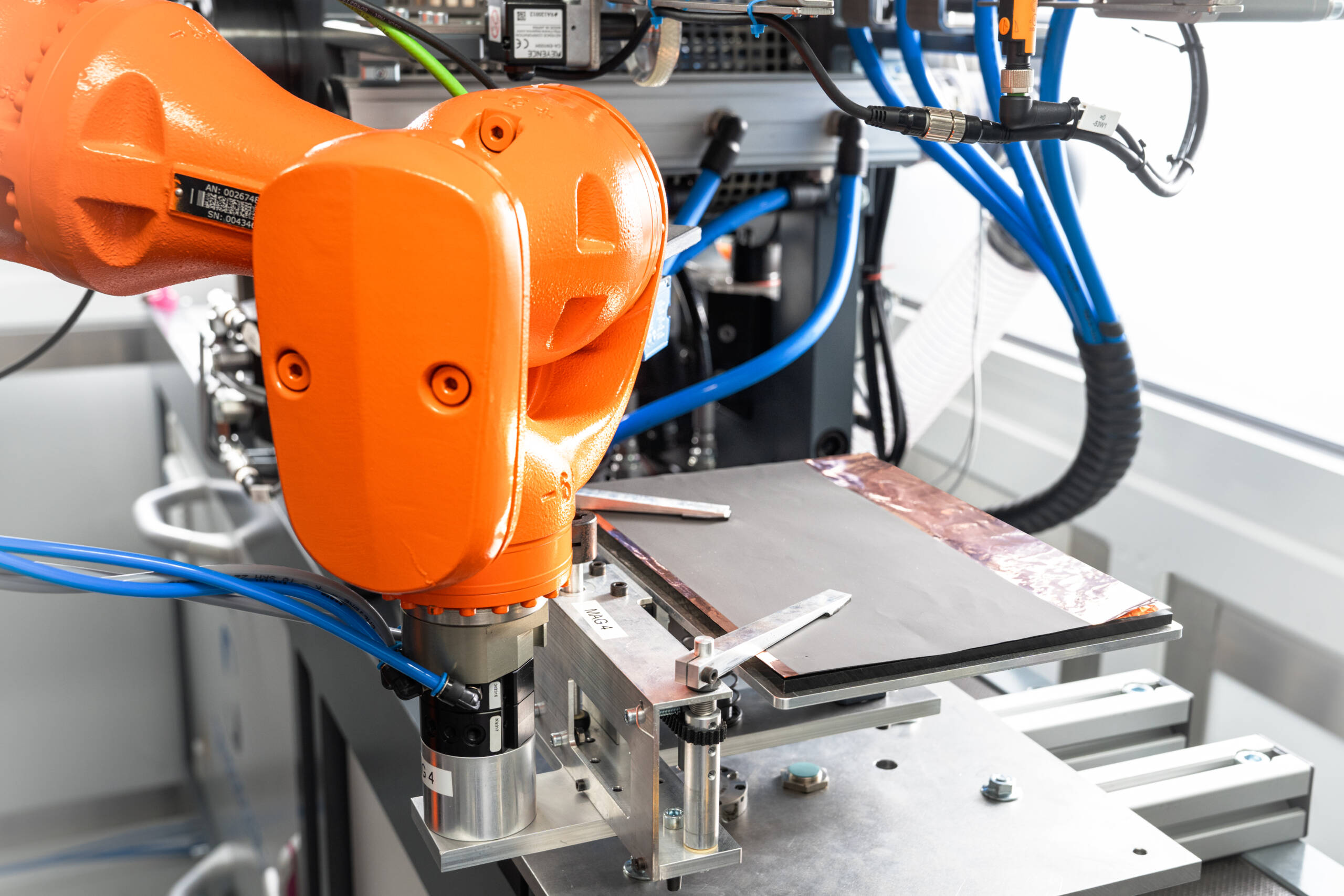

Das im Rahmen des Forschungsprojektes AgiloBat (s. Kasten) entstandene roboterbasierte und modular aufgebaute agile Produktionssystem am Karlsruher Institut für Technologie (KIT) löst den bisherigen Zielkonflikt zwischen Produktivität und Flexibilität bei der Batteriezellproduktion. Starre Fertigungsprozesse prägen bisher die Herstellung von Batteriezellen für unterschiedliche Anwendungen von der Elektromobilität bis zum Power-Tool. „Wir haben hier eine agile Batteriezellproduktion aufgebaut als Gegenentwurf zu den heute weit diskutierten Gigafactories“, erläutert Professor Jürgen Fleischer, Projektleiter und Leiter des wbk Institut für Produktionstechnik am KIT, gegenüber VDI nachrichten.

„Diese Gigafabs sind spezialisiert auf große Volumina wie zum Beispiel eine spezielle Zelle für ein spezielles Auto. Es hat sich aber gezeigt, dass die Welt nicht in Richtung Standardisierung geht, sondern in Richtung Spezialisierung, und deshalb ist unser Ansatz gewesen zu sagen: Wahrscheinlich wird man eine große Folge von unterschiedlichen Batteriezellen produzieren müssen in Zukunft, und dazu gibt es heute noch keine Produktionstechnik.“

Foto: Karlsruher Institut für Technologie/ www.kit.edu/Amadeus Bramsiepe

Batteriezellfertigung: Roboterbasiertes Produktionssystem löst Zielkonflikt zwischen Produktivität und Flexibilität

Der von Bund und Land mit insgesamt knapp 19 Mio. € geförderte Aufbau einer agilen Batteriezellfertigung am KIT setzt hier an. Das am 8. Oktober 2024 eröffnete Labor erreicht auf Basis einer hochflexiblen roboterbasierten Automatisierung einen Flexibilitätsgrad, der bisher nur in der manuellen Zellfertigung realisierbar war. Dies ermöglicht eine schnellere Anpassung an neue Technologien und volatile Märkte und kann die Wettbewerbsfähigkeit des Industriestandortes stärken. „Wir brauchen eine Produktionstechnik, die in der Lage ist, sozusagen kundenspezifizierte Zellen in unterschiedlicher Stückzahl, in unterschiedlicher Chemie, in unterschiedlichem Format kostengünstig zu produzieren“, so Fleischer. Es gehe um eine Mehrzweckanlage, die schnell umrüstbar sei, um in einer volatilen Welt ganz schnell auf Produktänderungen reagieren zu können. Ob batteriegetriebene Flugzeuge, Medizinprodukte, riesige Förder-Lkw im Bergbau oder Schiffsantriebe – all das sind keine hochvolumigen Märkte, gefragt sind passgenaue Lösungen, die mit Gigafactories nicht abbildbar sind. Schließlich, so Fleischer, müsse sich die Batterie dem Produkt anpassen, und nicht umgekehrt.

Enge Kooperation zwischen Wissenschaft und Industrie

Die im Rahmen des Projekts AgiloBat erfolgte Orchestrierung des Maschinen- und Anlagenbaus soll ein wesentlicher Schritt sein, um die gesamte Prozesskette abbilden zu können. Was jetzt laut Fleischer noch fehlt, ist der Schritt in die Industrieproduktion. „Das Ziel muss jetzt sein, dass wir diese Anlage in die industrielle Realität umsetzen“, sagt Fleischer. Wobei er die jetzt in Karlsruhe stehende Anlage als „Technology level fünf“ einstuft, „eine funktionierende Anlage, die aber noch nicht die Stabilität einer industriell zu nutzenden Anlage hat“. Da müsse jetzt schon noch mal der Maschinenbau „drüber“, um daraus ein vermarktbares Produktionssystem zu machen.

Fleischer wünscht sich als Fernziel den Aufbau eines agilen Produktionsökosystems für die Batterietechnik, die im weltweiten Wettbewerb bestehen kann. „Es wäre doch toll, wenn es eine Art Deutsche-Batteriezell-Maschinenbau Inc. gäbe, die als Klub von Unternehmen einen Baukasten an Produktionsmodulen anbieten könnte“, ist Fleischer überzeugt. Und zwar egal, wer da komme und irgendeine Zelle gebaut haben wolle.

Das sei eine Chance für Deutschland, ist er sich sicher: „Das hat noch keiner gemacht auf der Welt, weil alle auf Autobatteriezellen und riesige Volumina fokussiert sind.“ Hier könne sich der deutsche Maschinenbau mit seinen Fähigkeiten sehr gut vom asiatischen Wettbewerb abheben. „In der Nische waren wir Deutschen schon immer besonders gut“, denn hier gebe es in der Regel höhere Ansprüche und eine höhere Komplexität. Sein Zielgebiet hierfür ist der Weltmarkt: „Es geht darum, dieses Lösungsportfolio dann auch weltmarktfähig anzubieten. Es reicht uns Maschinenbauern nicht, nur in unserem eigenen Land zu wirken, sondern wir müssen immer den Weltmarkt sehen.“

Begleitend zum physischen Aufbau der agilen Batteriezellfertigung in Form von vier als Microenvironment ausgeführten Roboterzellen inkl. der zugehörigen Prozessmodule in der Karlsruher Forschungsfabrik, erfolgte die Implementierung eines digitalen Zwillings des Produktionssystems. So können in der virtuellen Welt Skaleneffekte durch die Vervielfachung einzelner Microenvironments untersucht und produktionstechnische Größen wie die optimale Losgröße ermittelt werden. In diesem Kontext kann diese Ablaufsimulation auch für die Produktionsplanung der agilen Batteriezellfertigung genutzt werden. Eine Anbindung der realen Anlagen an eine Datenbank zur zukünftigen KI-basierten Optimierung der Prozesse rundet die Arbeiten im Projekt ab.

Sorge um Zukunft der Batteriezellforschung in Deutschland

Allerdings sorgt sich die Branche derzeit um ihre Zukunft angesichts der unklaren Haushaltslage auch für den Forschungsetat. Mit Forschungsgeldern wurde in den letzten Jahren eine deutschlandweite Forschungslandschaft etabliert, die auch wirklich zusammenarbeitet. Stefan Jung, Leiter für die Batterieforschung beim Bundesministerium für Bildung und Forschung (BMBF), lobte in Karlsruhe die enorme Aufbauleistung von Fleischer und dessen Team und gab an, er hoffe auch darauf, dass sich eine Lösung finde für den Fortbestand der generellen Forschungsförderung im Batteriesektor. Auf Nachfrage verwies er allerdings auf die noch ausstehenden Haushaltsberatungen.

Aufnahmen von der flexiblen Batterieproduktion AgiloBat in Aktion sind hier zu sehen:

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Fraunhofer-Präsident Holger Hanselka, früher Leiter des KIT, mahnte in einem Interview mit dem Handelsblatt, die Forschungsförderung für diesen zukunftskritischen Technologiebereich nicht unter den Tisch fallen zu lassen. „Der nächste Technologiezyklus wird auf besonders forschungsintensiven Technologien basieren. Darunter fallen auch Batterietechnologien. Da haben wir noch eine Chance, ganz vorn mitzumischen, denn dieser Zyklus trifft auf unsere Stärken: ein exzellentes Wissenschaftssystem, Ingenieurkompetenz und innovative Mittelständler.“ Vor allem habe man vor 20 Jahren festgestellt, dass man den Anschluss verloren hatte, und dann eine Aufholjagd gestartet: „Jetzt bricht aber die Projektforschungsförderung weg. Dann geht auch der wissenschaftliche Nachwuchs, die Leute, weg. Genauso verhält es sich mit den Unternehmen, die zögerlich bei Investments werden und diese aus den entstehenden Batterie-Ökosystemen abziehen – Unternehmen brauchen Planbarkeit. Da sehe ich Gefahr im Verzug!“

Industrieverbände warnen vor dem Verlust der Zukunftstechnologie Batterie

Foto: www.kit.edu/Amadeus Bramsiepe

Auch die Branchenverbände mahnen davor, weitere Einschnitte im Bereich der Batterieforschung umzusetzen. „Damit steigt das BMBF de facto aus der Zukunftstechnologie Batterie, einem der aktuell ökologisch und ökonomisch bedeutsamsten Forschungsfelder, aus“, kritisierten der Verband der Chemischen Industrie (VCI), der Verband Deutscher Maschinen- und Anlagenbau (VDMA), das Kompetenznetzwerk Lithium-Ionen Batterien (KLiB) und der Verband der Elektro- und Digitalindustrie (ZVEI). Das BMBF verschließe damit die Quelle der Forschungs- und Innovationspipeline in der industriellen Umsetzung. Der Ausstieg aus Forschung und Weiterentwicklung bedeute Stagnation und damit den Verlust der Wettbewerbsfähigkeit aller am Ökosystem beteiligter Unternehmen und von Industrien, deren Produkte auf Batterien basieren.

Die Konkurrenz, so die Verbände, würde nicht schlafen und – im Gegensatz zu Deutschland – in die F&E im Batteriesektor investieren: China 750 Mio. €, die USA 113 Mio. €, Südkorea verstärke seine ohnehin starke Batterieindustrie mit 6 Mrd. €. Gunther Kellermann vom ZVEI warnt vor den Folgen: „Ohne eine wettbewerbsfähige Forschung wird die Energie- und Mobilitätswende kaum gelingen.“ Die Regierung müsse jetzt handeln, um den Forschungsstandort zu sichern und neue Abhängigkeiten zu verhindern.

Fleischers agile Batteriezellfertigung steht erst einmal. „Wir haben noch die Finanzierung gehabt, die Anlage steht, wir wollen das jetzt auf die Straße bringen. Das ist erst mal unsere Pflicht. Allerdings wissen wir auch jetzt schon, welche weiteren Schritte getan werden müssen, zum Beispiel in Richtung Feststoffbatterien“, erklärt er. Er sieht vor allem wie Hanselka den drohenden Braindrain an talentierten jungen Menschen auf diesem Gebiet, das in Deutschland lange vernachlässigt worden war. „Wenn wir jetzt abrupt aufhören zu forschen, werden diese Leute woanders hingehen, und dann war dieses langfristige Investment eigentlich für die Katz.“

Ausblick: Batterieforschung in der Schwebe

Die Zukunft der Batterieforschung in Deutschland bleibt ungewiss. Trotz der globalen Investitionen in diese Schlüsseltechnologie steht die deutsche Forschung unter Druck. Wissenschaftler und Unternehmen fordern von der Politik klare Entscheidungen, um die Entwicklung innovativer Batterietechnologien weiter voranzutreiben. Mit der richtigen Förderung könnte Deutschland weiterhin eine zentrale Rolle in der internationalen Batterietechnologie spielen. Ohne diese Unterstützung droht jedoch der Rückstand – mit schwerwiegenden Konsequenzen für die Wettbewerbsfähigkeit und die technologische Unabhängigkeit des Landes.