Baukastensysteme werden zum Erfolgsrezept für die Industrie

Individuelle Kundenwünsche bedienen, ohne in eine Komplexitätsfalle zu geraten, das ist die hohe Kunst für Unternehmen. Der gemeinsame Nenner ist Modularisierung von Produkten und Produktion. Das wurde gerade auf einem Kongress in München deutlich und wird auch Thema auf der Hannover Messe sein.

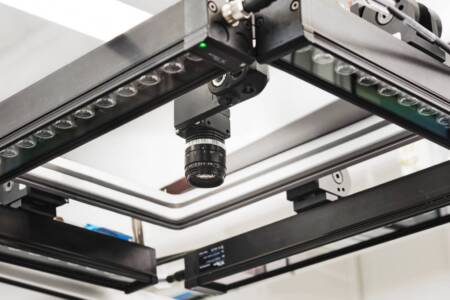

Foto: panthermedia.net/styleuneed

Was haben so unterschiedliche Industriebranchen wie die Autoproduktion und die Beleuchtungstechnik miteinander zu tun? Das Motto des von der TU München veranstalteten Management Kolloquiums bietet einen guten Hinweis: „Vielfalt nutzen und optimieren – Modularisierung 4.0“ lautete der rote Faden, der sich durch die Vorträge zog. Da war der Vortrag von Volkswagen-Markenchef Hubert Waltl in gewisser Weise schon ein Klassiker, denn dass der VW-Konzern einen guten Teil seiner Erfolge einem stringenten Modulkonzept bei seinen Produkten verdankt, hat sich mittlerweile herumgesprochen.

Dieses Konzept will Volkswagen auch auf die Produktionslandschaft abbilden. Dazu hat es den Modularen Produktionsbaukasten (MPB) aus der Taufe gehoben. Seine Elemente sind die Vereinheitlichung der Fertigungsprozesse und die Modularisierung der Betriebsmittel. Das hilft dem Konzern z. B., sich künftigen Herausforderungen im Bereich der Antriebskonzepte zu stellen. „Durch die Modularisierung können wir konventionelle und alternative Antriebe auf einer Linie fertigen“, erklärte Waltl.

Dieses Mehr an Flexibilität ist nur ein Beispiel für die Vorteile, die der Wolfsburger Autobauer aus der Modularität zieht. Der Ansatz hilft dem Unternehmen, insgesamt kostengünstiger und zugleich flexibler zu fertigen. „Er ermöglicht es uns, Investitionen und Time-to-Market-Zeiten zu reduzieren“, so Waltl. Zu alledem verbessert er auch die Zukunftsfähigkeit der Firma im Hinblick auf künftige radikale Umbrüche in der gesamten Produktionsorganisation. „Modularisierung ist Voraussetzung für Industrie 4.0“, sagte der VW-Manager.

Eher noch massiveren Umbrüchen als der Automobilbau sieht sich die Beleuchtungstechnik ausgesetzt: Das Ende der Glühbirne bedeutet das Aus für eine Wertschöpfungskette , die über viele Jahre organisch gewachsen war. Noch bevor sie die Glühlampe umfassend abgelöst hatte, wurde auch deren Nachfolger, die Energiesparlampe, zum Auslaufmodell – heute entfaltet die Leuchtdiode (LED) als energieeffiziente, umweltfreundliche und vielseitige Lichtquelle ihre Marktdynamik.

Einst unangefochtene Weltmarktführer wie GE, Philips oder Osram mussten sich deswegen von heute auf morgen komplett neu orientieren. Vor allem wurden sie schlagartig mit neuen Wettbewerbern konfrontiert. „Wir haben heute eine komplett neue Fertigungslandschaft“, schilderte Peter Laier, Technologievorstand (CTO) der ehemaligen Siemens-Tochter Osram, die Ausmaße des Umbruchs. Für die Produktion bedeutet das, dass sich das Unternehmen von der früher üblichen hohen Fertigungstiefe verabschieden musste. Laier: „Man muss Schwerpunkte setzen, die das eigene Unternehmens-Know-how besonders gut abbilden.“

Von der Halbleiterindustrie, die als neuer Wettbewerber auf den Plan getreten war, konnte man etwas lernen: „In der Beleuchtungsindustrie waren Roadmaps bisher nicht üblich. Jetzt gibt es für jedes Produkt eine Fünf-Jahres-Roadmap“, erläuterte Laier. Diese Roadmaps werden untereinander vernetzt. Zudem stellte Osram die Produktumsetzung auf ein Vier-Säulen-Modell: „Lamps“, „Light Engines & Controls“, „Luminaires“ und „Solutions“. Weil die LED-Lampen angesichts der rasanten technischen Entwicklung nur noch eine Produktlebenszeit von rund zwölf Monaten besitzen, werden die Produkte einer konsequenten Modularisierung unterworfen, die den Austausch etwa der Light Engine unter Beibehaltung des äußeren Leuchtendesigns erlaubt.

„Erst nach einer umfangreichen modularen Konzeption beginnen wir mit dem Design des Produkts“, erläuterte der Osram-CTO. Mit diesem Rezept erzielt der Lampenbauer nicht nur eine große Variantenvielfalt. „Damit können wir auch schneller auf wechselnde Markterfordernisse reagieren“, sagte Laier. Das Baukastensystem erlaube gleichzeitig eine skalierbare Fertigung.