Energieeffizienz: Raus aus der Modellfabrik, rein in die Praxis

Viele Möglichkeiten, den Energiebedarf von Fabriken zu senken, bleiben bisher ungenutzt. Selbst Unternehmen, die hier bereits die Initiative ergriffen haben, können durch eine Analyse aller Energieströme in der Fabrik noch besser werden. Das zeigen Beispiele rund um die ETA-Fabrik in Darmstadt.

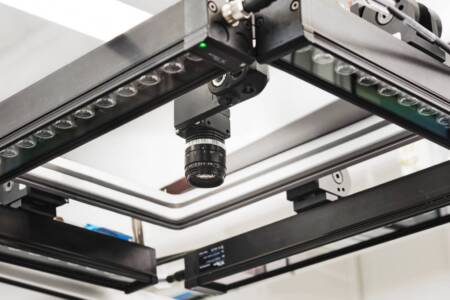

Foto: Jan Hosan / TU Darmstadt

Von Angela Schmid

Manchmal sind es die kleinen Veränderungen, die auf die Energieeffizienz in Unternehmen große Auswirkungen haben können. Eine solche Maßnahme ist das Abschalten von Anlagen, wenn sie nicht genutzt werden. Dass dies nicht Standard ist, liegt oft daran, dass Unternehmen Qualitätseinbußen dadurch befürchten, dass die Maschinen zu ungenau fertigen, bis sie wieder die optimale Temperatur erreicht haben. „Manchmal ist das so. Aber es ist oft auch ein vorgeschobener Grund. Es gibt viele Beispiele, wo das Abschalten wirklich gut funktioniert und Maschinen gut wieder hochgefahren werden können“, erklärt Lars Petruschke, Wirtschaftsingenieur am Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) an der Technischen Universität Darmstadt. Deswegen gilt es, den Blick für Energiesparpotenziale in den Unternehmen zu schärfen.

Petruschke beschäftigt sich schon seit vielen Jahren mit Effizienzmaßnahmen, vor allem in der ETA-Fabrik der TU Darmstadt. „ETA“ steht in diesem Fall für Energieeffizienz, Technologie und Anwendungszentrum. Als griechischer Buchstabe steht Eta (η) zudem in der Physik für den Wirkungsgrad und damit das Maß der Energieausnutzung. Die ETA-Fabrik ist eine Modellfabrik. Darin werden Maschinen, die technische Gebäudeausstattung und das Gebäude selbst vernetzt, um das systemübergreifende Zusammenspiel von Strom, Wärme, Kälte und Druckluft zu untersuchen. Effizienzmaßnahmen an Demonstratoren zu ermitteln und aufzuzeigen, ist zwar praxisnah. Petruschke und seine Kollegen wollten aber mehr. Ihre Idee war, direkt in die Unternehmen zu gehen und vor Ort an Maschinen und Anlagen im Produktionsbetrieb zu ermitteln, wo Energie eingespart oder besser genutzt werden kann. Dies habe eine völlig andere Wirkung als in einer Modellfabrik. Für den Wissenschaftler der TU Darmstadt war dies ein entscheidender Punkt. Denn Unternehmen fehlen oft Best-Practice-Beispiele, an denen sie sich orientieren können.

Energieeffizienz über den Herstellungsprozess hinaus betrachtet

Wie ein solcher Wissenstransfer in der Praxis aussehen kann, zeigt das Beispiel des Automatisierungstechnikanbieters Bosch Rexroth, wo gerade eine neue und erweiterte Sichtweise eingeführt wird. „Energieeffizienz ist dann nicht mehr nur ein Thema für den Herstellprozess in den Fabriken, sondern umfasst den gesamten Produktlebenszyklus“, sagt Leo Pototzky, Projektleiter von „GoGreen“ bei Bosch Rexroth. Der Konzern mit Sitz in Lohr am Main war eines von neun Industrieunternehmen, das sich gemeinsam mit den Wissenschaftlern der TU-Darmstadt im dem Projekt „ETA-Transfer“ auf die Suche nach Effizienzpotenzialen machte.

Hintergrund zum Transferprojekt

Eine der wichtigsten Maßnahmen, die sich beim Eta-Transfer-Projekt für Bosch Rexroth herauskristallisierte, war die Wärmerückgewinnung in der Härterei. Die kostbare Energie wird jetzt direkt in einem vorgelagerten Reinigungsprozess genutzt. „Die Umsetzung erfolgte in drei Stufen, wobei die dritte in den nächsten Wochen in Betrieb geht“, erklärt Pototzky.

„Die nachhaltigste Energie ist die, die man nicht verbraucht“, Christoph Wellner von Rolls-Royce Power Systems

Alles aus der Welt der Technik

Angebot wählen und sofort weiterlesen

- Alle Beiträge auf vdi-nachrichten.com

- Monatlich kündbar

Oder werden Sie VDI-Mitglied und lesen im Rahmen der Mitgliedschaft Vn+.