Excellence in Production 2022: Diese Werkzeug- und Formenbauer liefern Spitzenleistung

Auf ihren Werkzeugen entstehen kleinste elektrische Kontakte, aber auch große Automobilteile. Unter den Finalisten des Wettbewerbs Excellence in Production befinden sich in diesem Jahr neben bekannten Namen auch Unternehmen, die erstmals zu den Besten ihrer Branche zählen.

Foto: PantherMedia / Pixel_B

Sich mit den Besten der Branche zu messen, ist die Motivation der am Benchmark-Wettbewerb „Excellence in Production“ (EiP) teilnehmenden Unternehmen. Das beste Unternehmen darf sich dann mit dem Titel „Werkzeugbau des Jahres 2022“ im deutschsprachigen Raum schmücken. Seit wenigen Tagen stehen die elf nominierten Werkzeug- und Formenbau-Betriebe fest. Sie konnten das Expertenteam vom Werkzeugmaschinenlabor (WZL) der RWTH Aachen nicht nur auf dem Papier des Bewerbungsschreibens überzeugen, sondern auch beim Besuch in ihren Werken.

Der Wettbewerb Excellence in Production

Eine zehnköpfige Jury aus Wissenschaft, Politik, Verbänden und Industrie hat nun die Sieger in vier Kategorien ermittelt und einen Gesamtsieger bestimmt. Bekannt gegeben werden diese allerdings erst am 26. Oktober 2022, während der Preisverleihung im Krönungssaal des Aachener Rathauses. Wir stellen die Nominierten vor.

Nominiert in der EiP-Kategorie „interner Werkzeugbau mit weniger als 50 Mitarbeitenden“

Die Böllhoff Produktion GmbH aus Bielefeld baut Werkzeuge für die familiengeführte Böllhoff-Gruppe. Der 1877 gegründete, inzwischen weltweit agierende Unternehmensverbund ist auf mechanische Verbindungstechnik spezialisiert und erzielte 2021 einen Umsatz von rund 671 Mio. €. Typische Produkte von Böllhoff sind Schrauben und Gewindeeinsätze. Seit über 40 Jahren gibt es dort den internen Werkzeugbau. Heute fertigt er Spritzgießwerkzeuge für die weltweiten Standorte der Gruppe. Von einem klassischen Werkzeugbau hat er sich in den vergangenen Jahren zu einem industrialisierten Betrieb weiterentwickelt, bei dem Aspekte des Lean-Managements eine zentrale Rolle spielen.

Bei der Rohde & Schwarz GmbH & Co. KG aus Teisnach geht es vor allem um Produkte für die sichere Kommunikations- und Informationstechnik. Der Elektronikkonzern entwickelt, fertigt und vertreibt eine breite Palette an elektronischen Investitionsgütern für Industrie, Infrastrukturbetreiber und hoheitliche Kunden. Mit 47 Mitarbeitenden liefert der interne Werkzeugbau am Standort Teisnach Mikrospritzgieß- und Blechverarbeitungswerkzeuge sowie Vorrichtungen und Messmittel für die Produktion der Hightech-Produkte. Durch den Profilbau z. B. für Montageplätze sowie die Automatisierungstechnik für die Serienfertigung wurde das Leistungsspektrum in den vergangenen Jahren erweitert. Der Werkzeugbau ist dabei in den Konzern integriert und wird auch dazu genutzt, Fertigungskapazitäten auf den Werkzeugmaschinen flexibel mit Kapazitätsspitzen aus der Serienfertigung auszulasten.

Nominiert in der EiP-Kategorie „interner Werkzeugbau ab 50 Mitarbeitenden“

![Das Team des BMW-Werkzeugbaus am Standort Landshut ist auf Komponenten für das globale Produktionsnetzwerk der BMW Group spezialisiert. Auf den Werkzeugen werden unterschiedliche Automobilteile aus Leichtmetallguss, Kunststoff oder kohlefaserverstärktem Kunststoff (CFK) hergestellt. Foto[M]: BMW AG](https://www.vdi-nachrichten.com/wp-content/uploads/2022/09/BMW-Landshut-Mitarbeitende.jpg)

Die BMW AG ist mit zwei Standorten unter den Finalisten vertreten. Im Werk Landshut existiert zentraler Werkzeugbau in der aktuellen Form seit 2019. Das Werk Landshut ist das weltweit größte Komponentenwerk im globalen Produktionsnetzwerk der BMW Group. Mit den sechs Produktionsbereichen Leichtmetallgießerei, kohlefaserverstärkter Kunststoff (CFK), Kunststoff Exterieur, Gelenkwellen, Cockpit und Ausstattung sowie Elektro- und Sondermotoren deckt das Werk ein umfangreiches Spektrum ab. Entsprechend vielfältig sind die Aufgaben für die etwa 150 Beschäftigten im internen Werkzeugbau. Das Team stellt dabei die Produktionsfähigkeit der Werkzeuge rund um die Uhr sicher und verfügt über die Kompetenz, alle am Standort Landshut eingesetzten Werkzeuge für Bauteile aus Leichtmetallguss, Kunststoff oder CFK über den Werkzeuglebenszyklus zu betreuen.

Lesen Sie auch: Werkzeugbau im Spannungsfeld von Industrie 4.0

Die BMW AG, München, ist zudem mit dem zentralen Werkzeugbau der BMW Group im Wettbewerb. Hier geht es vor allem um die Herausforderungen der Transformation hin zur E-Mobilität, unter dem internen Begriff iFactory. Der Werkzeugbau gilt dabei als Kompetenzzentrum für Umformwerkzeuge und -prozesse innerhalb der Gruppe. Hier entstehen die Presswerkzeuge für Außenhautteile und komplexe geometriebestimmende Strukturteile, die an den weltweiten Produktionsstandorten eingesetzt werden. Der Werkzeugbau „prägt“ damit im doppelten Sinne des Wortes das Design für die Modelle der Marken BMW, Mini und Rolls-Royce. Rund 400 Werkzeuge jährlich werden hier entwickelt und gefertigt. An den Standorten München, Dingolfing und Eisenach beschäftigen sich damit insgesamt etwa 750 Mitarbeitende.

Die Fischer Werkzeug- und Formenbau GmbH aus Horb am Neckar ist fester Bestandteil der Unternehmensgruppe Fischer, die für ihre Dübel weltweit bekannt ist und darüber hinaus Lösungen für Branchen wie den Automobilbau und die Elektronikindustrie liefert. Eingeführt wurde der interne Werkzeug- und Formenbau bereits im Jahr 1954. Seine Kernkompetenz liegt im Bau von hochpräzisen und innovativen Multikavitäten- sowie Multikomponentenwerkzeugen. Mit solchen Werkzeugen werden im einfachsten Fall beispielsweise die mehrfarbigen Dübel produziert, die aus Kunststoffen mit unterschiedlichen Eigenschaften bestehen. Im Gegensatz zu den anderen Finalisten beliefern die Spezialisten aus Horb aber nicht nur die eigene Unternehmensgruppe, sondern auch externe Kunden aus verschiedenen Branchen. Dazu gehören auch Werkzeugkomplettlösungen, für die auch die Kompetenz der eigenen Automatisierungstechnikabteilung genutzt wird.

Die Igus GmbH aus Köln ist auf hochwertige Kunststoffbauteile spezialisiert. Das Unternehmen entwickelt z. B. Kabelführungen (sogenannte Energieketten), Gleitlager, Lineartechnik, Roboter und seit neuestem auch Fahrräder. Am Hauptsitz in Köln setzt Igus 800 Spritzgussmaschinen ein und entwickelt jährlich über 1000 Spritzgussartikel. Der hauseigene Werkzeugbau „Iform“ beliefert die internen Kunden mit Fokus auf kürzeste Durchlaufzeiten. Dafür hat der Unternehmensbereich seine „FastLine“. Durch eine durchgängige Prozessautomation in der Konstruktion und Programmierung können damit neue Werkzeuge für Sonderteile laut den Kölnern innerhalb von sieben Tagen realisiert werden. Im eigenen Technikum stehen darüber hinaus zehn Spritzgussmaschinen sowie ein Computertomograf zur Verfügung. Und auch mit dem 3D-Druck beschäftigt sich das Unternehmen.

Nominiert in der EiP-Kategorie „externer Werkzeugbau mit weniger als 50 Mitarbeitenden“

![Das Team der RKT Rodinger Kunststofftechnik GmbH baut komplexe Spritzgusswerkzeuge für anspruchsvolle Kunststoffkomponenten, hauptsächlich für den Medizinbereich. Foto[M]: RKT Rodinger Kunststofftechnik GmbH](https://www.vdi-nachrichten.com/wp-content/uploads/2022/09/RKT-Mitarbeitende-PFB-Collage_2.jpg)

Die RKT Rodinger Kunststofftechnik GmbH ist ein global agierendes Unternehmen mit rund 220 Mitarbeitenden. In Roding bei Regensburg konstruiert, baut und validiert der Komplettanbieter mit eigenem Werkzeugbau komplexe Spritzgusswerkzeuge für anspruchsvolle Kunststoffkomponenten, hauptsächlich für den Medizinbereich. Teile werden dabei in Reinräumen (ISO 8) mit höchsten Anforderungen an Oberflächenqualität und Toleranzen auf den neuesten Spritzgussmaschinen automatisiert produziert. Für den Medizinbereich werden zudem verschiedene Produkte in Reinräumen der nächsthöheren Klasse ISO 7 analytenfrei (ohne Fremd-DNA-Eintragungen), in vollautomatischen Produktionslinien mit Reagenzien befüllt und montiert. Die Innovationen im Präzisionsformenbau dienen RKT dabei häufig als Türöffner für neue Kundenprojekte.

Die Schnurr GmbH in Bischofswiesen startete 1980 als Zwei-Mann-Betrieb und ist heute mit 33,5 Beschäftigten sowie sieben Auszubildenden ein international gefragtes Fachunternehmen. Spezialisiert ist die Firma auf die Fertigung technischer Silikon- und Kunststoffteile in Ein- und Mehrkomponentenbauweise. Schnurr versteht sich dabei als ganzheitlicher Systempartner und übernimmt bei Bedarf den gesamten Prozess von der Entwicklung und Konstruktion über den Werkzeugbau bis hin zur Serienfertigung. Bemusterungen führt die hauseigene Spritzerei selbst durch. Damit können die Teile und Werkzeuge bei Bedarf schnell angepasst werden. Dazu arbeiten auch Konstruktionsabteilung und Produktion eng zusammen. Bei den Werkzeugen setzt Schurr auf einen modularen Aufbau. Das erhöht die Wartungsfreundlichkeit und gewährleistet die Reproduzierbarkeit der Ergebnisse.

Nominiert in der EiP-Kategorie „externer Werkzeugbau ab 50 Mitarbeitenden“

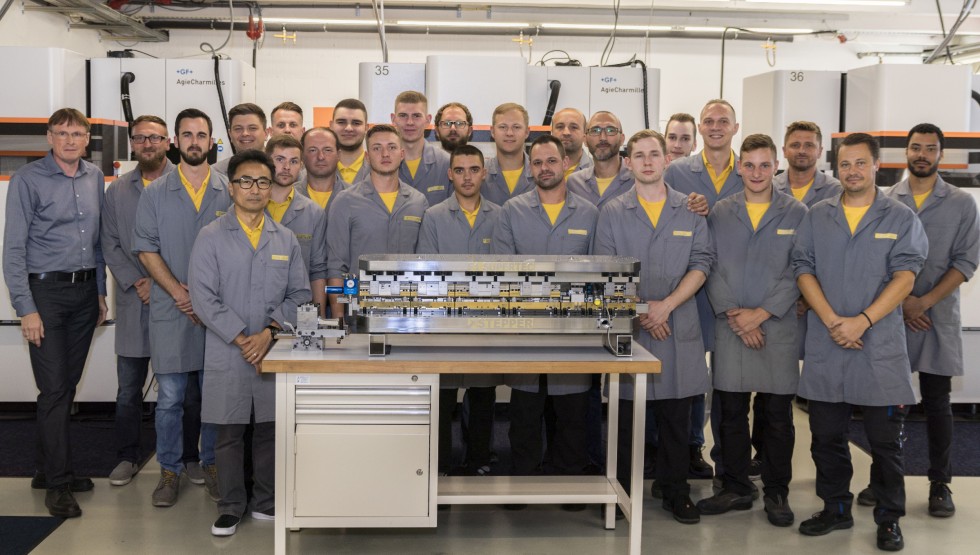

Die Fritz Stepper GmbH & Co. KG aus Pforzheim bewirbt sich als Gesamtsieger von 2019 erneut für den Titel als Werkzeugbau des Jahres. Der Stanztechnikspezialist wurde 1965 gegründet und steht seit Anbeginn für innovative Konstruktionen. Der Gründer entwickelte das weltweit erste modular aufgebaute Stanzwerkzeug. Zu den besonderen Entwicklungen des Unternehmens gehören darüber hinaus das ebenfalls modular aufgebaute „Kombiwerkzeug“, bei dem mehrere Materialbänder gleichzeitig eingezogen, bearbeitet und montiert werden, sowie das neueste Micro-Modular-System für kleinste Kontaktteile bei höchsten Hubzahlen. Als Wendepunkt zum modernen Werkzeugbau gilt in der Branche das Stepper Modul-System. Dabei handelt es sich um ein universelles Grundwerkzeug, das mittels modularer Einschübe zum individuellen Werkzeug für komplette Teilefamilien wird. Die Fertigungstiefe im eigenen Unternehmen gibt Stepper mit nahezu 100 % an. Neben einem entsprechenden Maschinenpark für die Herstellung aller individuellen Bauteile besitzt das Unternehmen auch eigene Beschichtungsanlagen. Darin werden alle aktiven Bauteile mit speziellen Hartstoffschichten veredelt, um eine hohe Standzeit der Werkzeuge zu erzielen.

Die Haidlmair GmbH aus Nußbach in Österreich ist Spezialist für Spritzgießwerkzeuge, mit denen Lager- und Logistikcontainer, Paletten- und Palettenboxen, Wertstoffbehälter sowie technische Teile produziert werden. Bei Lösungen für die Produktion von Getränkekästen sind die Österreicher nach eigenen Angaben Weltmarktführer. In Nußbach wurde seit 1730 das Schmiedehandwerk gepflegt. 1850 übernahm die Familie Haidlmair den Standort. 1979 gründete Josef Haidlmair den Werkzeugbau mit einem Mitarbeiter in einer Garage. Heute wird die Firma in 7. Generation von seinen Söhnen geführt. Am Hauptsitz in Nußbach beschäftigt Haidlmair über 300 Menschen, weltweit sogar über 550. Neben weiteren Produktionsniederlassungen in Österreich und Ungarn gehören vier Servicecenter für die Werkzeugwartung zum Unternehmen. Innerhalb der Haidlmair Group wird der Werkzeugbau durch zwei weitere Unternehmen ergänzt, eines beschäftigt sich mit Qualitätsmanagementsoftware und Digitalisierungsmöglichkeiten für den Werkzeugbau, ein weiteres entwickelt und vertreibt eine Heißkanallösung.

Die Webo GmbH aus Amtzell ist eine 100%-ige Tochtergesellschaft der FormTechnology GmbH. Das Unternehmen ist ein weltweiter Anbieter für Umformtechnik im Bereich der Antriebstechnik. Produkte aus den Formen der Oberschwaben kommen beispielsweise immer häufiger in der Elektromobilität für Kraftfahrzeuge, Elektroscooter und Fahrräder zum Einsatz. Mit dem prozessbegleitenden Werkzeugbau verfügt Webo über ein Portfolio aus Bauteilentwicklung, Prüfstandsversuchen und Finite-Elemente-Berechnung, Prototypenherstellung, Prozessentwicklung, Konstruktion, Präzisionsfertigung, Montage und Versuchsprozessen (Try-out) bis hin zur Lieferung ganzer Fertigungslinien. Durch ein globales Netzwerk von Unternehmen ist Webo seit 2021 in der Lage, verschiedenste produktionstechnische Herausforderungen und Produktlösungen für internationale Kunden anzubieten. Das Unternehmen nimmt regelmäßig am Wettbewerb Excellence in Production teil und konnte sich bereits 2013 beim Gesamtsieg über den Titel Werkzeugbau des Jahres freuen.