Geschickt gewickelt

Experten treiben den Leichtbau auf eine neue Spitze, in dem sie Kohlenstofflangfasern in Richtung des Lastverlaufs um gedruckte Lastaufnahmen wickeln.

Foto: Airbus/LZN/VDIn

Das Bauteil ist weltberühmt. Jeder, der sich mit dem 3-D-Druck von Metallen beschäftigt, ist ihm schon mal begegnet. Es ist das erste generativ hergestellte Titanelement, das serienmäßig in ein Flugzeug montiert wurde. Damit ist es Sinnbild für den Aufbruch in eine neue Zeit. Seine Erschaffer wurden von der Jury des Deutschen Zukunftspreises gar in den „Kreis der Besten“ erhoben. Die Rede ist von einer bionischen Halte- und Verbindungskonstruktion für Kabinenteile. Fachleute sprechen anerkennend nur von „dem Bracket“.

Darf man denn eine solche Produktikone verändern? Peter Fassbaender von der Technologie- und Managementberatung AMC aus Penzberg meint: Ja!

Wer nun glaubt, der 58-Jährige hätte behutsam modifiziert, der irrt: Er hat es gewagt, das hochfeste Metall teilweise durch Kohlefaserfäden in einer Kunststoffmatrix zu ersetzen.

Und wem hat der Oberbayer seine Idee als Erstes präsentiert? Ausgerechnet Peter Sander! Der Hamburger ist bei Airbus zuständig für neue Technologien und Konzepte – und zählt zu den geistigen Vätern des „Brackets“. Er hätte die ambitionierte Bastelarbeit also sofort zerreißen können – zumindest verbal. Aber er tat es nicht. Im Gegenteil. „Obwohl das Ding fürchterlich aussah, erkannte ich das Potenzial des Ansatzes.“ Inzwischen ist der 60-Jährige von der Prozesstechnologie namens „xFK in 3D“ überzeugt: „Die Idee, eine Langfaser in Richtung des Lastverlaufs zu wickeln, ist einfach fantastisch!“ Sie kombiniere minimale Materialaufwendungen mit maximaler Leistung.

„Der Schwachpunkt von Fassbaenders erstem Konzept lag in den Lastaufnahmen – also der Hauptöse und den Füßen. Sie bestanden aus Standarddrehteilen“, so Sander. Ihre Form sei dementsprechend nicht optimal im Hinblick auf die Fadenverläufe gewesen.

„Zufälligerweise habe ich aber ein bisschen Ahnung von additiver Fertigung“, sagt der Hanseat bescheiden. Tatsächlich nennt Airbus-Chef Tom Enders ihn den „3-D-Druck-Papst“. „Mit dieser Technologie konnten wir die Geometrie problemlos anpassen.“ Geholfen hätten dabei Experten vom Laserzentrum Nord (LZN). „Wichtig war nur, dass die Radien ausreichend groß sind. Denn sonst hätte der Faden abgeknickt werden können. Gleichzeitig durfte die Gesamtgröße des Bauteils nicht verändert werden.“

Das eigentliche Wickeln sei dann relativ simpel. Sander meint: „Es ist zwar manchmal ziemliches Getüddel – mit etwas Übung kann das aber beinahe jede strickerprobte Oma machen.“

Tatsächlich sind die bisherigen „xFK in 3D“-Test-Teile in Handarbeit entstanden. „Wir nutzen dazu eine CFK-Faser aus 12 000 Einzelfilamenten und bepinseln sie manuell mit Epoxidharz.“ Dann müsse schnell gearbeitet werden. Sonst trockne das Harz. Die Lastaufnahmen bestehen aus Titan (Ti64). Hergestellt werden sie mittels selektivem Laserschmelzen.

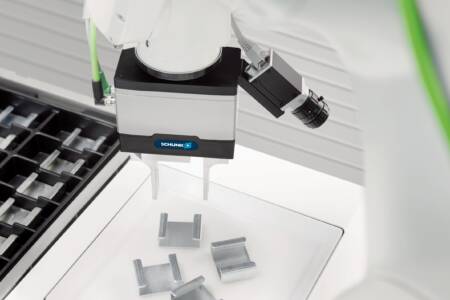

Der Wickelprozess lässt sich laut Sander automatisieren. „Es ist jedenfalls einfach, einen Roboter mit Fadenrolle zu bestücken und ihn so zu programmieren, dass er die Bahnen zwischen den Lastaufnahmen abfährt.“

Der Teufel stecke aber wie so oft im Detail: „Wird in den Wendepunkten zu straff gewickelt, dann wird das Harz von den Fasern gedrückt. Sie würden also nicht richtig verkleben.“ Hier sei noch Entwicklungsarbeit nötig. „Aber das ist lösbar.“

Der Airbus-Mann glaubt, dass die Hybridtechnik schon in wenigen Jahren Einzug hält in die Luftfahrtpraxis. Die Vorteile seien riesig: „Wir brauchen nur ein Wickelwerkzeug und können selbst im Vergleich zum vollständig gedruckten Bracket Gewicht einsparen.“

Das rund 14 cm lange Bracket ist laut Sander nur der erste Schritt. Bei größeren Elementen kämen die Vorteile des Verfahrens noch stärker zum Tragen. „Deshalb haben wir zusammen mit der AMC GmbH schon ein weiteres Bauteil am Wickel. Es ist ungefähr 45 cm lang. Im Flugzeug dient es dazu, die Cockpitwand inklusive Tür zu befestigen.“ Die größte Herausforderung bei dessen Entwicklung: Es unterliegt nicht nur einer Zug-, sondern auch einer Druckbelastung. „Das ist dann schon ziemlich tricky“, so der Ingenieur. „Aber wenn wir das hinkriegen, dann steht der Einführung dieser Hybridbauweise nichts mehr im Wege.“ Die Zertifizierung könne dann parallel zur Technologieentwicklung laufen. „Materialseitig erwarte ich hier überhaupt keine Probleme.“ Die Fasern und das Harz seien bereits erprobt. Auch die Kombination mit Titan sei etablierte Technik.

„Wir müssen belegen, dass es auch bei einer langfristigen, dynamischen Belastung nicht zu Schwachstellen kommt, die zu Brüchen führen können“, so der Produktionstechniker. Dazu seien echte Versuchsreihen nötig. „Ich kann mir vorstellen, dass es dabei noch zu einigen Aha-Erlebnissen kommen wird.“ Aber wenn alles klappt, könne die neue Technologie schon in wenigen Jahren aufs Rollfeld entlassen werden.

Auf die Frage, ob er in ein Flugzeug steigt, in dem hybride Strukturelemente verbaut wurden, antwortet Sander, ohne zu zögern: „Natürlich! Die Prüfverfahren sind sehr hart. Wenn die Teile irgendwann mal an Bord sind, dann sind sie auch gut.“