Hoch drehender Getriebemotor vermeidet Verschleiß ohne Schmierung

Bisher waren Magnetgetriebemotoren ein akademisches Thema. Nun wagt der schwäbische Antriebsspezialist und SPS/IPC/Drives-Aussteller Georgii Kobold den Schritt in den Markt. Hohe Drehzahlen ohne Schmierstoffe und Verschleiß prädestinieren die Antriebe für Lebensmittel- und Papierindustrie sowie Medizintechnik.

Foto: VDI nachrichten

Die Entwicklung im Bereich Dauermagnete sorgt laut Reiner Vonderschmidt dafür, dass Magnetgetriebe eine realistische Alternative zum Zahnradgetriebe geworden sind. Für den Geschäftsführer des Antriebsherstellers Georgii Kobold aus Horb am Neckar, sind starke Permanentmagnete auf Basis Seltener Erden der Schlüssel zur Reduzierung des Bauraums.

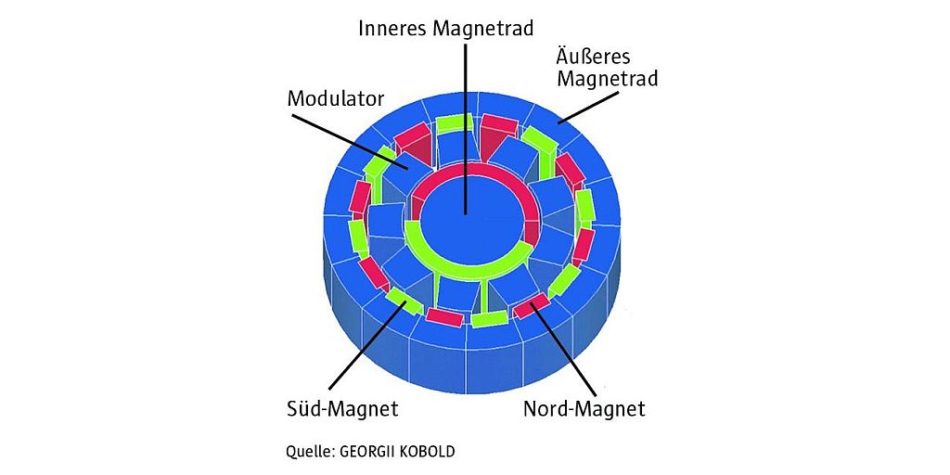

Die Idee ist dagegen alles andere als neu. Erste Patente für Magnetgetriebe gab es schon vor 110 Jahren. Aufgebaut sind sie wie ein Wagenrad: mittig ein bewegliches inneres Magnetrad, das halb und halb von einem Süd- und einem Nordmagnet ummantelt ist. Außen ein feststehendes Rad, dessen Innenseite Magnetpaare alternierender Polarität auskleiden. Zwischen beiden Magnetkränzen liegt, wie stark gestauchte Stahlspeichen, der Modulator. Er übersetzt den magnetischen Fluss zwischen innerem und äußerem Magnetrad. Die jeweilige Übersetzung hängt von der Auslegung des Modulators und der Zahl der Magnetpaare im äußeren Rad ab.

Da die Wandlung von Drehzahl in Drehmoment berührungslos erfolgt – Antriebs- und Abtriebswelle sind mechanisch getrennt – kommen Magnetgetriebemotoren ohne Schmierung aus. Und anders als bei Zahnradgetrieben können bei Überlast keine Schäden auftreten; schlimmstenfalls überspringen die Magneträder einen Pol, bleiben aber funktionstüchtig.

Das sind laut Vonderschmidt nicht die einzigen Vorteile: „Wir sind um 10 dbA leiser als Zahnradgetriebe und erreichen Wirkungsgrade weit über 99 % – was sich am vergleichsweise geringen Temperaturanstieg bei Belastung zeigt“. Allerdings räumt er auch eine Schwäche ein: „Auf gleichem Bauraum erreichen wir derzeit nur etwa 60 % des Drehmoments vergleichbarer Planetengetriebe“. Damit liege man aber weit über Werten, die mit Kunststoffzahnrädern erreichbar sind. Letztere kommen in jenen Nischen zum Einsatz, für die auch die Magnetgetriebemotoren prädestiniert sind: Bereiche mit hohen Hygieneanforderungen in Lebensmittel- und Papierverarbeitung. Aktuell erprobt Georgii Kobold zudem eine Anwendung seiner hochdrehenden Antriebe in der Medizintechnik.

Dass ausgerechnet ein kleiner Mittelständler mit 60 Mitarbeitern die innovative Antriebstechnik zur Marktreife bringen konnte, liegt laut Vonderschmidt auch an passender staatlicher Unterstützung. „Die Basis für die Produktentwicklung haben wir seit 2010 mit Förderung aus dem Zentralen Innovationsprogramm Mittelstand – kurz ZIM – gelegt“, sagt er. Herausgekommen ist letztlich eine Baureihe aus vorerst drei Magnetgetriebemotoren im Leistungsbereich von 1,7 kW bis 5 kW sowie im Drehmomentspektrum zwischen 10 Nm und 70 Nm.

Aktuell läuft bei dem SPS/IPC/Drives-Aussteller ein ZIM-Anschlussprojekt, das bis 2016 den Prototyp eines magnetischen Winkelgetriebes hervorbringen soll. „Während unser bisheriges koaxiales Getriebe Analogien zu einem Planetengetriebe aufweist, wird das Winkelgetriebe ein Pendant zum Kegelradgetriebe sein“, verrät der für die Entwicklung verantwortliche Andreas Vonderschmidt. Der Georgii-Kobold-Prokurist war es auch, der die Technik als Elektrotechnikstudent der Uni Stuttgart ins Unternehmen trug – und sie so aus ihrem akademischen Dornröschenschlaf weckte.