Komplettumbau der Elektrolyse

Mit dem weltweiten Minamata-Übereinkommen fordern die Vereinten Nationen geringere Quecksilberemissionen. Deutsche Unternehmen sehen sich als Vorreiter in dessen Umsetzung.

Foto: Evonik

Kohlekraftwerke sind große Emittenten von Quecksilber (Hg). RWE testet deshalb jetzt einen speziellen Koks, um das Schwermetall aus dem Rauchgas zu eliminieren. Ein Zementwerk wiederum setzt auf bromierte Aktivkohle (s. Beitrag S. 19). Und auch die Chemiebranche beteiligt sich mit erheblichem technischen Aufwand am Hg-Ausstieg.

Fakten zu Alkoholaten

Natriummethylat hilft, Biodiesel effektiv aus pflanzlichen Ölen herzustellen. Die Öle (Triglyceride) reagieren dabei dank der katalytischen Mengen des Alkoholats mit dem zugesetzten Methanol zu Fettsäuremethylester, dem Biodiesel. Das Alkoholat startet die Reaktion, indem es die benötigte Aktivierungsenergie herabsetzt und so die Reaktion beschleunigt.

Kaliummethylat wird für die gleiche Anwendung verwendet. Es eignet sich vor allem, um Biodiesel aus gebrauchten Speiseölen oder Tierfetten herzustellen.

Kalium- und Natriumethanolat werden vielfach eingesetzt – etwa in Synthesen pharmazeutischer Produkte oder der Herstellung von Omega-3-Fettsäureestern aus Fischölen, die als Nahrungsergänzungsmittel eingesetzt werden.

Die EU-Kommission hat der Industrie bereits Fristen auferlegt: Weil quecksilberhaltige Chlor-Alkali-Elektrolysen nicht mehr als Stand der Technik gelten, dürfen sie ab dem 12. Dezember 2017 nicht mehr betrieben werden. Zurzeit laufen in Deutschland solche Anlagen noch in drei Chemieunternehmen. Sie müssten stillgelegt werden.

Bis Ende 2027 hingegen dürfen noch Chlor-Alkoholat-Elektrolysen laufen. Dies entschied die EU im März mit ihrer Verordnung zur Umsetzung des Minamata-Übereinkommens der Vereinten Nationen. Diese Frist gilt für Evonik am Standort im nordrhein-westfälischen Lülsdorf sowie für die BASF in Ludwigshafen. Grund für die lange Übergangsfrist ist, dass hier die Hg-haltige Elektrolyse nicht einfach zu ersetzen ist.

Von den Fristen für beide Verfahren ist besonders Evonik in Lülsdorf betroffen. Denn das Herz dieses Werks sind 104 Hg-haltige Elektrolysezellen. Jede ist 12 m lang und 1 m breit. Alle zusammen enthalten rund 340 t Quecksilber. Im Detail:

In 58 Zellen wird über die Chlor-Alkoholat-Elektrolyse Chlor sowie Kalium- oder Natriumamalgam gewonnen. Hinter jeder dieser Zellen steht ein Reaktor, in dem das jeweilige Amalgam mit Methanol oder Ethanol reagiert. Evonik produziert so vier verschiedene Alkoholate (s. Kasten).

In 46 Zellen stellt das Unternehmen zudem per Chlor-Alkali-Elektrolyse Chlor und Kalilauge her. Vor Ort wird aus der Lauge Kaliumkarbonat (Pottasche) und Kaliumbikarbonat gewonnen. Chlor wird per Rohrleitung unter dem Rhein zum Evonik-Standort Wesseling geleitet.

All dies steht mit der Minamata-Konvention jetzt vor dem Aus. „Doch der Standort Lülsdorf ist nicht am Ende“, betont Evonik-Manager Stefan Plass. Der Leiter der beiden Produktlinien Alkoholate und Kaliderivate sieht die Vorgaben als Chance, den Standort neu zu entwickeln und damit auch, den rund 500 Mitarbeitern langfristig eine Perspektive zu geben.

Zunächst aber stehen die Zeichen auf Rückbau. Ab November stehen alle Zellen still, die ersten 46 werden abgebaut. Dafür sind drei Wochen vorgesehen. „Zum Rückbau gehört ein Umbau“, erklärt Boris Rafinski, Leiter der Elektrolyse. Ein Beispiel: Alle 104 Elektrolysezellen sind zurzeit hintereinander geschaltet. Jede braucht eine Spannung von etwa 4 V. Insgesamt werden aktuell also mehr als 400 V benötigt. Nach dem Umbau werden es weniger als 200 V sein.

Fünf der aktuell neun Gleichrichteranlagen, die den Gleichstrom bereitstellen, werden verschrottet und teilweise durch ein neues Aggregat ersetzt. Außerdem müssen weitere Apparate, Pumpen und Rohrleitungen auf das künftige Niveau verkleinert werden. Dieser Rück- und Umbau wird Evonik etwa 6 Mio. € kosten.

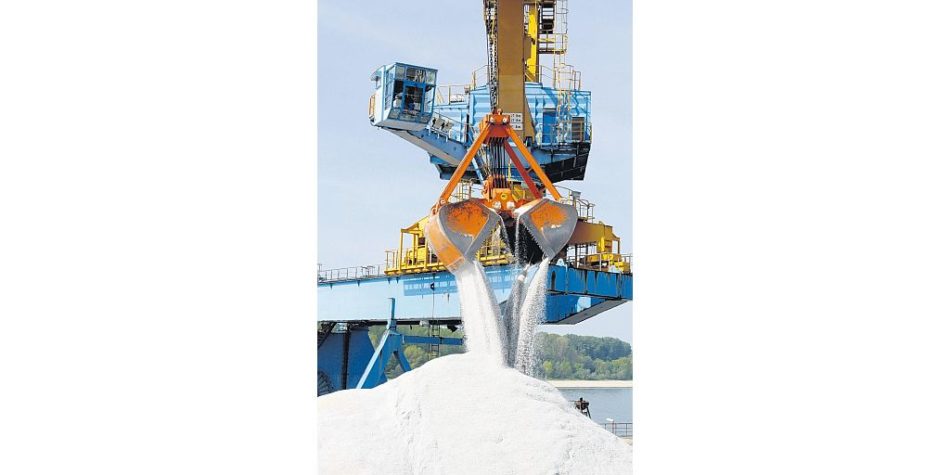

Für die Chlor-Alkali-Elektrolyse gibt es bereits eine Alternative. Evonik gründete mit dem niederländischen Chemiekonzern AkzoNobel, der mit 100 Hg-Elektrolysezellen im westfälischen Ibbenbüren vor der gleichen Herausforderung steht, das Joint Venture Neolyse. Ebenfalls am Standort Ibbenbüren soll dort nun eine Elektrolyse entstehen, mit der Chlor und Kalilauge quecksilberfrei mit einem modernen Membranverfahren knapp 30 % effizienter hergestellt werden können. Diese Elektrolyse soll im November starten. AkzoNobel braucht das Chlor u. a. zur Herstellung von Kunststoffvorprodukten, die Kalilauge gelangt per Schiff nach Lülsdorf. Für seinen Anteil an dieser neuen Elektrolyse zahlt Evonik 34 Mio. €.

Bei Alkoholaten sieht die Situation anders aus. Es fehlt die Alternative, all diese Substanzen einfach, wirtschaftlich und klimafreundlich herzustellen, meint Plass. Sein Traum ist, solch ein Verfahren zu entwickeln – ob mit der eigenen Expertise in der Elektrochemie oder auf einem anderen Weg. Er ist zuversichtlich, da gerade bei den Alkoholaten lange nicht intensiv nach anderen Verfahren gesucht wurde.

Doch die Zeit drängt. Zwar hat Evonik 2017 die Forschungsausgaben im Bereich Alkoholate auf mehr als 1 Mio. € verdoppelt. Doch ob die Experten im Unternehmen rechtzeitig vor 2027 ein neues Verfahren präsentieren können, ist offen. Aus diesem Grund will man auch alternative Herstellungsrouten optimieren.

Beispiel Natriummethylat: Für diese Substanz, die etwa zwei Drittel der Lülsdorfer Alkoholatproduktion ausmacht, hat das Unternehmen eine eigene Lösung parat: die reaktive Destillation, die bereits in Mobile, Alabama, und Puerto General San Martín, Argentinien, läuft. In 40 m hohen Kolonnen reagieren Natronlauge und Methanol bei rund 70 °C miteinander.

Solch eine Destillation könnte theoretisch auch in Lülsdorf aufgebaut werden. Doch sie hat Nachteile: „Sie benötigt im Vergleich zum Amalgamverfahren doppelt so viel Energie“, sagt Norbert Nimmerfroh, Innovationsexperte in dem Geschäftsgebiet bei Evonik. Sie eigne sich auch nicht für die anderen drei Alkoholate.

Beispiel Kaliummethylat: Um diese Substanz per reaktiver Destillation herzustellen, braucht es Kalilauge. „Diese Lauge ist unter den Reaktionsbedingungen deutlich aggressiver als Natronlauge“, so Nimmerfroh. Nicht alle Materialien halten dem Stand. Evoniks Experten in Lülsdorf und Marl wollen jetzt per Simulationen die Destillation energetisch verbessern und so verändern, dass sich auch Kaliummethylat herstellen lässt.

Grundsätzlich nicht infrage käme das Verfahren, mit dem andere Firmen weltweit einige Alkoholate in kleinerem industriellem Maßstab herstellen. Nimmerfroh: „Man nimmt einen wasserfreien Alkohol und lässt ihn mit elementarem Natrium oder Kalium unter Freisetzung von Wasserstoff reagieren.“ Im Zigtausend-Tonnen-Maßstab mit diesen hochreaktiven Metallen zu arbeiten, entspreche weder dem Technologie- noch dem Sicherheitsverständnis von Evonik.