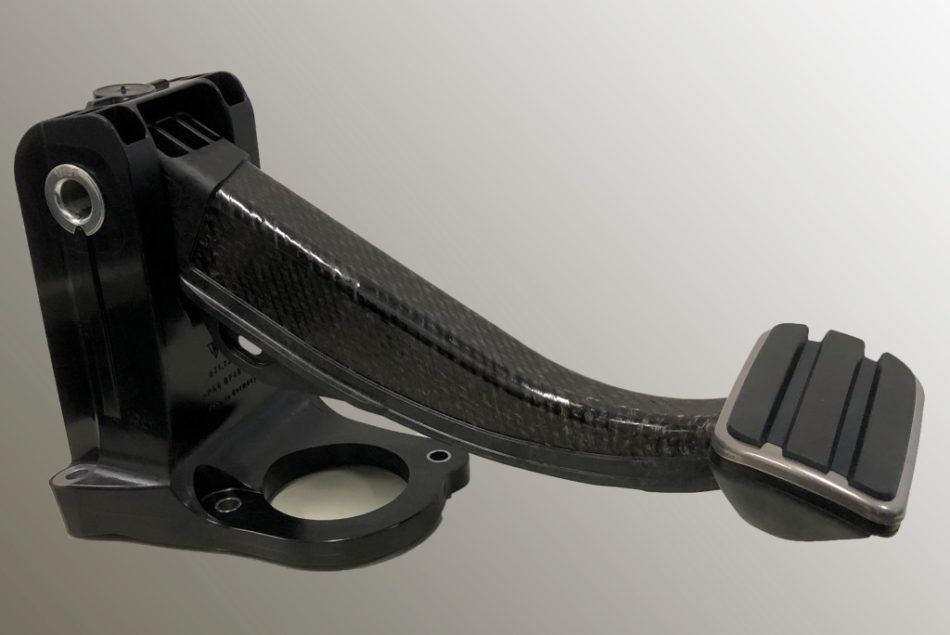

Pedal aus Plastik

Die gemeinsame Entwicklung von Lanxess und Boge Elastmetall ist rund 50 % leichter als vergleichbare Stahlausführungen.

Foto: Lanxess AG

Nicht nur bei der Elektromobilität zählt jedes Gramm Fahrzeuggewicht. Je leichter ein Fahrzeug ist, desto weniger Energie muss eingesetzt werden, um es fortzubewegen. Nun stellt Lanxess (Geschäftsbereich High Performance Materials/HPM) gemeinsam mit Boge Elastmetall (Anbieter für Schwingungstechnik und Kunststofflösungen in der Automobilindustrie) ein neuartiges Bremspedal vor, das rund 50 % leichter ist als ein Modell in Stahlausführung.

Der Clou

Das Bremspedal ist aus Vollkunststoff – und damit das erste seiner Art. Eingesetzt werden soll es zunächst in einem batterieelektrischen Sportwagen. Seine hohe mechanische Belastbarkeit bei geringem Gewicht verdankt es einer thermoplastischen Compositekonstruktion. Für den Aufbau werden ein Einleger aus dem endlosfaserverstärkten, thermoplastischen Verbundwerkstoff Tepex dynalite von Lanxess und mehrere lokale Tapeverstärkungen verwendet.

Im Detail

Die Tepex-dynalite-Materialien haben eine thermoplastische Matrix, die üblicherweise mit Lagen aus Endlos-Glasfasergeweben verstärkt ist. Im Fall des Bremspedals für den batterieelektrischen Sportwagen wählten die Entwicklungspartner einen Verbundaufbau mit Polyamid-6-Matrix, der im Inneren unidirektionale Faserlagen und in den beiden Deckschichten Gewebelagen mit +45-Grad-Faserausrichtung enthält. Die inneren Lagen sorgen für die Zug- und Biegebelastbarkeit des Bauteils.

Tapes sind dünne Kunststoffbänder, in die unidirektional ausgerichtete, hochfeste Endlosfasersysteme eingebettet sind. Beim Bremspedal werden mehrere Tapes mit Glasfaserbündel eingesetzt, um die Bauteilunterseite zu verstärken. Da die Tapes und der Tepex-Einleger aus zueinander kompatiblen Kunststoffmaterialien bestehen, können die Tapes einfach per Laser auf den Tepex-Einleger geschweißt werden. Das Resultat sind maßgeschneiderte Laminate, deren Faserlagen genau den Lastpfaden folgen und an die lastspezifischen Bauteilanforderungen angepasst sind und für eine hohe Torsionsbelastbarkeit des Pedals sorgen.

Einfache Produktion

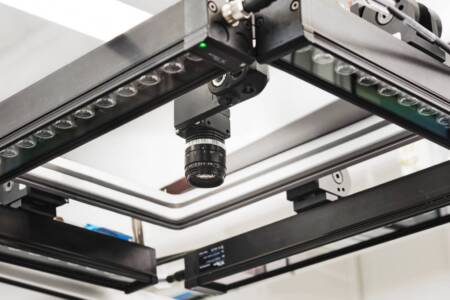

Klaus Vonberg, Leichtbauexperte in der Tepex Automotive Group von HPM, verweist darauf, dass der Produktionsprozess großserientauglich sei: „Dank einer durchgehenden Automatisierung ist eine effiziente, großserientaugliche Herstellung des geometrisch komplexen Sicherheitsbauteils möglich.“ Die Bremspedale werden per Hybrid Molding in kurzen, für die Großserie geeigneten Zykluszeiten in einem automatisierten Prozess gefertigt. Das Verfahren integriert das Umformen des Einlegers aus Tepex sowie der Tapes in den folgenden Spritzgussprozess. In einem ersten Fertigungsschritt werden die Tapezuschnitte mittels optischer Messsysteme exakt ausgerichtet und auf dem Tepex-Einleger positioniert, um dann mit diesem verschweißt zu werden. Anschließend wird der Aufbau umgeformt und im Spritzgussprozess mit Polyamid 66 hinterspritzt.

Vonberg verweist darauf, dass das Bremspedal erst der Anfang ist für eine Reihe von Anwendungen im Automobilbereich für thermoplastische Compositeaufbauten mit lastgerechter Faserorientierung: „Anwendungen für Tepex-Einleger sind zum Beispiel Frontendsysteme und Stoßfängerträger, Halter von Elektro-/Elektronikmodulen, Laderaummulden, Batteriegehäuse und -abdeckungen, strukturelle Komponenten im Greenhouse sowie strukturelle Verkleidungen im Unterbodenbereich zum Schutz der Batterie.“ Zudem würden im Vergleich zu den Stahlpendants Weiterverarbeitungsschritte wie etwa das Entgraten oder das nachträgliche Gewindebohren entfallen.