Prozessgase sind mehr als heiße Luft

Die Qualität eines gedruckten Metallteils ist maßgeblich abhängig von der Atmosphäre im Bauraum.

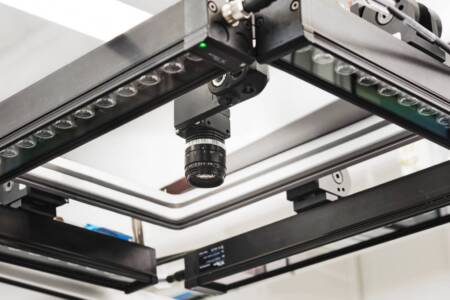

Foto: panthermedia.net/dimdimich/vdin

Wer glaubt, Gase dienen beim pulverbettbasierten Laserschmelzen lediglich dazu, den Bauraum während des eigentlichen Druckprozesses zu inertisieren, irrt gewaltig. Schon bei der Pulverherstellung, also der Verdüsung geschmolzenen Metalls, sind sie ein Protagonist. Eine tragende Rolle können sie auch beim anschließenden Transport des ultrafeinen Granulats spielen.

Unverzichtbar sind Argon, Stickstoff & Co. zudem beim Sieben, bei der Lagerung, bei einer etwaigen Trocknung und beim Postprocessing: Entweder sollen sie ungewollte Reaktionen verhindern – etwa Oxidation oder Explosion. Oder sie sollen Reaktionen initiieren – etwa eine Oberflächenreinigung. Angesichts dieser Funktionsfülle ist es erstaunlich, wie wenig Beachtung Gase bisher fanden.

Weniger erstaunlich ist, dass der Industriegasgigant Linde das nun ändern will. Die Münchner investieren seit zwei Jahren in den 3-D-Druck und hoffen auf das große Geschäft. Tatsächlich haben sie einige Argumente auf ihrer Seite. Kai Dietrich, Mitarbeiter im Linde Global Development Center Additive Manufacturing und Doktorand an der Universität Duisburg-Essen, präsentierte sie vergangene Woche im Rahmen einer VDI Fachkonferenz. Er zeigte auf, welche Risiken und Chancen sich im Umgang mit Prozessgasen ergeben.

„Üblicherweise sind die Drucker so eingestellt, dass sie ihre Arbeit beginnen, sobald der Sauerstoffgehalt im Bauraum auf 0,1 % reduziert wurde.“ Tatsächlich seien dann aber neben den 1000 ppm Sauerstoff auch noch knapp 4000 ppm Stickstoff sowie einige Spurengase – etwa Kohlenstoffdioxid und Wasserstoff – enthalten. Hintergrund: Beim Spülen des Bauraums mit Argon wird die Umgebungsluft nur solange verdrängt, bis der Sauerstoffzielwert erreicht ist. Dann aber sind die sonstigen Bestandteile der Luft im natürlichen Verhältnis ebenfalls noch enthalten.

„Beim Verarbeiten von Titan kann das zum Problem werden“, so der 29-Jährige. „Das Metall reagiert nämlich gerne mit Stickstoff. Dabei bilden sich Nitride.“ Die mechanischen Eigenschaften des Bauteils entsprächen dann nicht mehr exakt denen eines reinen Titanteils.

Ein weiteres Problem seien die in Druckern üblicherweise verbauten Lambdasonden. „Sie kommen mit Mischgasen nicht gut klar.“ Deshalb würden sie konstante Sauerstoffwerte anzeigen, obwohl die Konzentration in Wahrheit kontinuierlich steige. „Das bedeutet, dass die Nitrid- und Oxidkonzentration innerhalb eines Baujobs nach oben hin zunimmt. Der obere Teil kann also härter und spröder als der untere sein.“

Um den Effekt einer Sauerstoffkontamination auf die Bauteilqualität besser beurteilen zu können, hat Dietrich im Rahmen seiner Dissertation eine Versuchsreihe mit Titanpulvern (Ti-6Al-4V) verschiedener Hersteller gestartet. „Das Ergebnis hat mich selbst überrascht: Jedes Mal, wenn der Sauerstoffgehalt über 1000 ppm lag, bildeten sich Risse aus.“

Auch bei Aluminium (AlSi10Mg) habe es eindeutige Effekte gegeben. „Je mehr Sauerstoff im Bauraum enthalten war, desto mehr Aluminiumoxide bildeten sich im Bauteil. Es wurde also härter und spröder. Gleichzeitig verlor es seine elastischen Eigenschaften.“ Anders als bei Titan hätten sich aber keine Risse ausgebildet. Im Gegenteil: „Die Oberfläche wurde immer glatter. Der Sauerstoff hat das Schmelzbad hier stabilisiert.“

Dietrich wird im Laufe seiner Promotion auch den Einfluss von Feuchte im Aluminiumpulver auf die Bauteilqualität untersuchen. Bisher konnte er nachweisen, dass die Schichten, in denen besonders viel Pulver verschmolzen wird, spröder und poriger sein können als Schichten, in denen der Laser nur wenig eingreift. Verantwortlich sei der Wasserstoff, den der Laser aus dem Wasser herauslöse.

Künftig will Dietrich gezielt Gase nutzen, um die Bauteileigenschaften zu definieren. „Bei Tests, in denen wir Helium statt Argon einsetzten, ergaben sich interessante Effekte. Beispielsweise entstanden während des Schmelzprozesses weniger Spratzer. Das wiederum reduzierte die Zahl der Poren im späteren Bauteil.“ Die höheren Kosten des Heliums könnten überkompensiert werden durch die Möglichkeit, die Prozessgeschwindigkeit zu erhöhen.

Denkbar sei auch die Entwicklung von Gasgemischen, um gezielt Titannitride zu erzeugen. „Dort, wo das Bauteil besonders hart sein soll, könnte das entsprechende Gas während des Bauprozesses gezielt zugeführt werden.“