Roland-Berger-Studie zu Industrie 4.0: Was andere Unternehmen von der Automobilbranche lernen können

Nicht überall haben sich Investitionen in digitalisierte Produktionsprozesse bisher ausgezahlt. Eine Studie zeigt nun, womit Vorreiter aus der Automobilindustrie bereits erfolgreich sind.

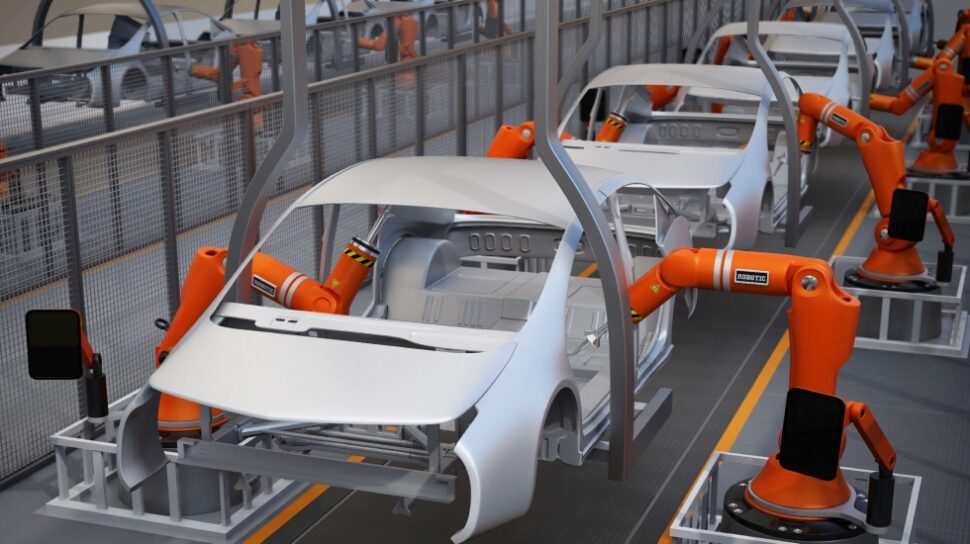

Foto: panthermedia.net/ chesky_w

Warum sind manche Unternehmen bei der digitalen Transformation ihrer Fabriken erfolgreich, während andere noch keine Erfolge feiern konnten? Antworten auf diese Frage will die aktuelle Studie „The current state of ‚Industry 4.0‘“ von Roland-Berger liefern. Für das Autorenteam um Bernhard Langefeld ist dabei eine Kombination von vier Bausteinen entscheidend. Dies sind: eine klare Priorisierung von Anwendungen, eine funktionsübergreifende Industrie-4.0-Einheit, eine vollständig harmonisierte Systemlandschaft von Informationstechnik und operativen Lösungen in der Automatisierungstechnik (IT/OT) sowie der Fokus auf eine entsprechende Mitarbeiterqualifizierung. Die wichtigsten Erfolgsfaktoren und erfolgreichsten Anwendungsszenarien für die digitalisierte Fertigung macht die Studie dabei an Erfahrungen führender Automobilhersteller und -zulieferer deutlich.

Autonom agierende Standorte und alte Technik bremsen Umsetzung von Industrie 4.0

Nach Einschätzung der Berater scheitern Industrie-4.0-Projekte in der Praxis häufig an Gegebenheiten wie weitgehend autonom operierenden Produktionsstandorten mit heterogenen IT/OT-Umgebungen, an der Nutzung von veraltetem Equipment oder Schwierigkeiten bei der Quantifizierung des Mehrwerts von Industrie-4.0-Anwendungen. Langefeld fasst die vielerorts enttäuschten Hoffnungen so zusammen: „Die Unternehmen haben teilweise viel Geld investiert. Von der intelligenten, flexiblen und sich selbst organisierenden Fabrik sind die meisten dennoch weit entfernt.“

Es gibt aber auch andere Beispiele. In den vergangenen Jahren hat laut der Studie insbesondere die Automobilbranche in Sachen Industrie 4.0 signifikante Fortschritte erzielt. Hier setzen digitale Pioniere auf Organisationsansätze, mit denen die Erarbeitung von Lösungen zentral und effizient gesteuert wird. Damit werden beispielsweise konkrete Anwendungsfälle identifiziert, priorisiert und implementiert. Durch die zentrale Steuerung werden dabei Doppelarbeiten an verschiedenen Standorten vermieden. Darüber hinaus lassen sich die entwickelten Prozesse auf diese Weise besser über mehrere Werke hinweg ausrollen und skalieren.

Lesetipp: Initiative Manufacturing X gibt Fokus auf resiliente Lieferketten bekannt

Erfolgsfaktor: Zentrales Kompetenzzentrum für digitale Aktivitäten

Weil die Umsetzung einzelner Anwendungen Kompetenzen in Datenanalyse, IT und Produktion erfordert, bündeln erfolgreiche Automobilhersteller ihre digitalen Aktivitäten meist funktionsübergreifend in einem zentralen Industrie-4.0-Kompetenzzentrum. Hier werden aber auch Unterschiede zu kleineren Firmen deutlich. Denn um die verschiedenen spezifischen Implementierungen verwalten zu können, benötigen Unternehmen zudem eine übergreifende IT/OT-Zielarchitektur. Damit sind beispielsweise Cloud-Plattformen gemeint, durch die ein redundanter Aufbau von IT-Infrastruktur und Schnittstellen vermieden werden kann.

Lesen Sie auch: Soziotechnische Risiken bei der Einführung von Industrie 4.0 rechtzeitig erkennen

Besonders erfolgreiche Umsetzungen in der Automobilbranche fanden die Produktionsexperten von Roland Berger bei der auf optischen und auf Prozessdaten basierenden Qualitätsprüfung. Über verschiedene Einsatzbereiche vom Presswerk und der Lackierung bis hin zur Endmontage zeigte die Digitalisierung demnach einen hohen Mehrwert. Auch die zustandsorientierte Überwachung und prädiktive Instandhaltung von Maschinen und Anlagen weist laut der Studie bei den Pionieren bereits einen hohen technologischen Reifegrad auf. Beim autonomen Materialtransport fokussieren sich die Unternehmen dagegen vor allem auf die Materialbereitstellung in der Motoren- und Fahrzeugmontage.

Andere Branchen können hier von den Erfahrungen der Automobilindustrie profitieren und dadurch unnötige Fehler vermeiden. „Unternehmen, die auf eine übergreifend gesteuerte Digitalisierungsstrategie, strukturierte Prozesse und auf ein Organisationsmodell setzen, das digitale Innovationen ermöglicht, haben gute Chancen, das Potenzial von Industrie 4.0 zu heben“, fasst Langefeld zusammen.

Die Studie in englischer Sprache kann bei Roland Berger kostenlos heruntergeladen werden: The current state of ‚Industry 4.0‘