Soziotechnische Risiken bei der Einführung von Industrie 4.0 rechtzeitig erkennen

Auch wenn die Technik vorhanden ist, läuft die Umsetzung von Industrie-4.0-Projekten nicht immer reibungslos. In einem Forschungsprojekt wurden deshalb nun praxiserprobte Methoden zur Risikobewältigung und -steuerung erarbeitet.

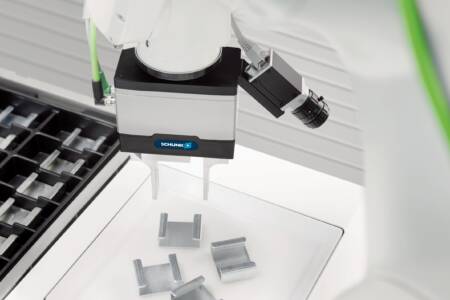

Foto: MIT Moderne Industrietechnik

In der Theorie klingt es einfach: Dank Industrie 4.0 bewegen sich fahrerlose Transportsysteme völlig autonom durch die Fabrik und Maschinen interagieren intuitiv mit den Menschen. Tatsächlich gibt es bei der Umsetzung der digitalen Transformation in der Industrie aber immer noch einige Hürden. Wie sich diese frühzeitig erkennen und vermeiden lassen, war Inhalt des kürzlich abgeschlossenen Forschungsprojekts Sorisma – Soziotechnisches Risikomanagement bei der Einführung von Industrie 4.0. Sorisma-Projektleiterin Daniela Hobscheidt vom Fraunhofer-Institut für Entwurfstechnik Mechatronik (IEM) fast zusammen: „Wichtig zu verstehen ist: Risiken der Industrie 4.0 beschränken sich nicht auf den Bereich der Technik. Stolpersteine bei der erfolgreichen Einführung liegen ebenso in den Bereichen Organisation und Mensch. Das Verständnis für diese Zusammenhänge war das Leitmotiv unserer Arbeit.“

Vier Industrie-4.0-Pilotprojekte lieferten Erkenntnisse zu Umsetzungsrisiken

Praxiserprobte Methoden zur Risikobewältigung bei der Einführung von Industrie 4.0 haben in den vergangenen drei Jahren Forschende vom Fraunhofer IEM sowie dem Fraunhofer-Institut für Materialfluss und Logistik (IML) und dem Heinz Nixdorf Institut der Universität Paderborn zusammen mit Fachleuten der Unity AG und von Myview Systems erarbeitetet. Erprobt wurden die entwickelten Methoden anhand konkreter Industrie-4.0-Projekte in vier Pilotunternehmen: beim Maschinenbauer MIT Moderne Industrietechnik, beim Hersteller von Produkten für die Wasserversorgung Beulco, in der Anlagensteuerung bei Thyssenkrupp sowie beim Haustechnikhersteller Westaflex.

Lesetipp: Nach zehn Jahren Industrie 4.0 stockt die Umsetzung – hier gilt es jetzt anzusetzen

Beim Mittelständler MIT ging es beispielsweise darum, die Lagerverwaltung künftig digital statt papierbasiert zu organisieren. Der dafür bei MIT zuständige Ingenieur Karusch Galstjan erklärt: „Für uns als KMU sind das große Investitionen und damit einhergehend große Veränderungen. Was im Projekt Sorisma deutlich wurde: neue Technologien müssen nicht nur funktionieren, sondern in der Belegschaft auch anerkannt werden.“ Der Prozess sollte daher bereits im Vorfeld gut durchdacht werden. „Wir wollen Veränderungen zum Nutzen aller einführen, deshalb ist es wichtig, Risiken vor der Einführung zu durchdenken“, fügt Galstjan hinzu. Die Schwerpunkte bei den anderen Projekten lagen in der agilen Organisationsgestaltung, in der prädiktiven Überwachung und Steuerung großer Anlagen sowie in der Einführung eines Systems zur Produktionssteuerung (MES) bei Westaflex. Abschließend wurden die Projektergebnisse in insgesamt 13 Industriekreisen diskutiert.

Risiken in vier Schritten erkennen, bewerten, steuern und überwachen

Das Ergebnis ist ein Leitfaden, der in vier Stufen gegliedert ist, in denen verschiedene Anwendungsfälle sowie spezifische Faktoren und Maßnahmen beleuchtet werden. Damit können insbesondere produzierende Unternehmen Risiken von Industrie-4.0-Projekten auf ihre gesamte Wertschöpfungskette analysieren, bewerten, steuern und überwachen:

1. Risiken erkennen: Was bedeuten agile Entwicklungsteams für die Produktentstehung? Was sollte man beim Einführen flexibler Arbeitszeitmodelle beachten? Insgesamt 55 Anwendungsfälle (Use Cases) aus Bereichen wie Gesundheit, IT-Sicherheit oder Kultur zeigen potenzielle Industrie-4.0-Risiken auf.

2. Risiken bewerten: Wie hoch ein Risiko für ein bestimmtes Unternehmen jeweils ist, hängt immer von der individuellen Situation ab. Ein Bewertungsschema mit den Faktoren Schadenshöhe und Eintrittswahrscheinlichkeit erlaubt es zu beurteilen, ob ein Risiko ernstgenommen werden sollte.

3. Risiken steuern: Unternehmen können aktiv Strategien entwickeln, um ihrer individuellen Risikosituation gegenzusteuern. Das reicht von einer besseren Kundenkommunikation über die Mitarbeiterqualifizierung bis hin zur Erhöhung der IT-Sicherheit. Dafür entstanden 240 mögliche Gegenmaßnahmen inklusive entsprechender Handlungsoptionen.

Lesen Sie auch: Plötzlich geht es schnell – Ketchupflaschen-Effekt bei Industrie 4.0

4. Risiken überwachen: Wie erkenne ich einen Prozess in Schieflage oder einen gefährdeten Absatz? Unternehmen haben Zugriff auf 53 typische Indikatoren zur Überwachung und Prüfung von Risiken, z. B. die Fluktuationsrate oder die Dauer von Entscheidungsprozessen.

Ansprechpartner für Interessierte ist Stefan Gabriel, Wissenschaftler am Fraunhofer IEM (stefan.gabriel@iem.fraunhofer.de).