Spritzguss beschleunigt die Produktion von Fahrradrahmen

Deutlich schneller als das Schweißen von Metallteilen ist der Kunststoffspritzguss von Fahrradrahmen. Für Umut Cakmak von Plastic Innovation aus Österreich spielen aber auch Nachhaltigkeitsaspekte eine immer wichtigere Rolle bei der Fahrradproduktion. Das alles soll Kunststoffe jetzt für Fahrradhersteller attraktiv machen.

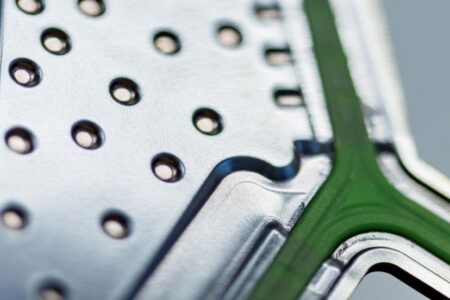

Foto: Plastic Innovation

von Martin Ciupek

VDI nachrichten: Es gab in der Vergangenheit bereits einige Ansätze Fahrradrahmen aus Kunststoff zu bauen. Warum haben sich Kunststofffahrräder, abgesehen von den teuren und meist mit kohlenstofffaserverstärkten Kunststoffen hergestellten, bisher nicht am Markt durchgesetzt?

Cakmak: Die Beweggründe sind vielschichtig und umfassen Innovationen in der Produktion sowie Produktinnovationen, Engpässe an Ressourcen, Nachhaltigkeitsbetrachtungen und vieles mehr. Nur wenn Verbesserungen einhergehend mit wirtschaftlichen Aspekten erfüllt werden, werden sich neue Materialien und Produktionsprozesse durchsetzen. Der Mehrwert muss den Kundenbedürfnissen gerecht werden.

Warum glauben Sie, dass sich das jetzt ändern könnte?

Mit dem fluid-assistierten Spritzguss können hohle Rahmengeometrien in den ökologischen und ökonomischen Rahmenbedingungen zeitlich effizient umgesetzt werden. Zudem ergeben sich durch den Spritzgussprozess Freiheiten und neue Möglichkeiten im Design, in der Funktionsintegration und der Serienfertigung.

Sie haben sich an den Spritzguss eines vom Kraftfluss her sehr anspruchsvollen Wave-Rahmens für Tiefeinsteiger gewagt. Welche Erkenntnisse haben Sie daraus gewonnen?

Im Entwicklungsteam wurde bewusst die Wave-Geometrie, die anspruchsvollste Rahmengeometrie aufgrund des fehlenden Oberrohrs, ausgewählt. Wenn diese strukturell und verfahrenstechnisch ausgelegt und realisiert werden kann, können auch alle weiteren Rahmengeometrien umgesetzt werden.

Lesetipp: Mit Kunststoffspritzguss in den Massenmarkt

Die gängigen ISO-Standards für Fahrräder konzentrieren sich vor allem auf die Ermüdung des Materials und weniger auf Steifigkeit. Letzteres ist aber für die Fahreigenschaften essenziell. Wie lassen sich beide Faktoren bei Kunststoffbauteilen berücksichtigen, ohne bei einem klobigen Design zu landen?

Ja, Sie haben recht! Die ISO-Standards zielen nicht darauf ab, dass die Struktur für das fahrdynamische Verhalten ausreichend steif ist. Daher haben wir uns auf die Benchmark-Analyse von bestehenden Fahrradrahmen konzentriert. Die experimentelle Ermittlung von Steifigkeitskennwerten wurde als Zielgröße für die Rahmenauslegung aus Kunststoff herangezogen.

Bei Elektrofahrrädern wirken deutlich höhere Dauerbelastungen an der Radaufhängung des angetriebenen Rades, gleichzeitig sollte der Reifenwechsel z. B. bei einem Platten einfach sein. Wie haben Sie das gelöst?

Wir richten uns nach bestehenden Lösungen aus dem Fahrradrahmenbau mit metallischen Werkstoffen. Der Kunde ist sensibilisiert, dass E-Bikes deutlich schwerer als konventionelle Fahrräder sind und akzeptiert den Mehraufwand in der Wartung sowie Reparatur aufgrund des Mehrwerts beim motorunterstützten Pedalieren.

Welche Kunststoffe sind für Ihre Rahmen geeignet?

Wir nutzen thermoplastische Composite-Materialien mit sowohl Glas- als auch Carbonfaserverstärkung, die auch im Automobilbau eingesetzt werden.

Sie setzen also auf faserverstärkte Kunststoffe. Wie werden die Fasern im Kunststoff verarbeitet?

Das Material mit der Faserverstärkung wird in Form von Granulaten verarbeitet. In einigen Fahrrad-Rahmenmodellen verwenden wir rezyklierte Carbonfasern, die als Verschnitt von anderen Branchen anfallen und vom Materiallieferanten mit dem Matrixmaterial compoundiert (Anm. d. Red.: aufbereitet) werden. Somit werden brachliegende Ressourcen für Strukturbauteile weiterverarbeitet.

Sie arbeiten eng mit dem Spritzguss-Maschinenhersteller Engel zusammen. Welche Rolle spielt die Maschinentechnik für Sie?

Für Gamechanger-Innovationen ist es essenziell, Partner entlang der gesamten Wertschöpfungskette im Entwicklungsprozess zu involvieren. Speziell werden hohe Anforderungen an die Maschinen- und Anlagentechnik gestellt, wie z. B. Prozesskonstanz, Prozessdatenerfassung und -auswertung. Daher ist es besonders wichtig mit Maschinenherstellern zusammenzuarbeiten, die das entsprechende Know-how in der Verfahrenstechnik haben.

Lesen Sie auch: Fahrradproduktion in Europa bekommt neuen Schwung

Wie sieht es mit dem Durchsatz aus? Wie lange dauert der Spritzguss eines Kunststoffrahmens im Vergleich zur Herstellung eines Aluminiumrahmens bzw. eines geschweißten Stahlrahmens?

Die Zykluszeit liegt bei etwa 110 s im Spritzguss. Nachgeschaltet sind Bearbeitungen zum Abtrennen von Anguss- und Überlaufkanälen. Aluminiumrahmen werden in einer Fertigungsstraße mit einer Durchlaufzeit von circa zwei Tagen hauptsächlich manuell verschweißt und bearbeitet.

Wo stehen Ihre Rahmen im Kostenvergleich gegenüber den Alternativen?

Die Investitionskosten sind zu Beginn der Produktion durch die Anschaffung des Spritzgusswerkzeugs höher. Der Break-Even wird bei der Produktion von circa 5 000 E-Fahrradrahmen erreicht.

Wie viele Rahmen kann eine Maschine pro Tag maximal herstellen?

Pro Tag können mit einer Spritzgussmaschine circa 700 Rahmen produziert werden.

Und wie sieht es im Vergleich bei der Nachbearbeitung aus?

Die Nacharbeit wird mit einem Fräsroboter automatisiert durchgeführt.

Lesetipp: Das leisten Roboter bei der Produktion von Fahrrädern und E-Bikes

Sie sagen, dass sich solche Produkte mit einer besseren CO2-Bilanz recyceln lassen als Aluminiumrahmen. Woran machen Sie das fest?

Die Produktion mit Aluminium ist sehr energieintensiv, auch wenn Aluminium mit einem hohen Grad an sekundärem oder tertiärem Aluminium von circa 70% für die Ökobilanz herangezogen wird. Im Vergleich dazu ist das Treibhausgaspotenzial von einem Polyamid mit rezyklierter Faserverstärkung um ein Vielfaches geringer – etwa ein Drittel von Fahrradrahmen aus Aluminium.

Produktion und Montage der Fahrräder mit Ihren Rahmen erfolgt beispielsweise in Deutschland und den Niederlanden. Wird das für die Branche bei den schon länger anhaltenden Lieferproblemen für Produkte aus Fernost zum wichtigen Faktor?

Mit hohem Automatisierungsgrad und hochtechnologischen Verfahren können wir die Produktion nach Europa holen und in weiterer Folge direkt in den Absatzmärkten produzieren. Wesentlich ist, neben den wirtschaftlichen Vorteilen auch einen technologischen Vorteil für sowohl das Produkt als auch die Produktion zu bieten. Kriterien dafür umfassen unter anderem einen niedrigeren CO2-Fußabdruck, mehr Designfreiheit und kürzere Lieferzeiten.

Es gibt aktuell auch Ansätze möglichst viele Metallbauteile durch Kunststoffe zu ersetzen. Wo macht das für Sie außer beim Rahmen noch Sinn und wo würden Sie darauf verzichten?

Solang die realen Belastungen im Anwendungsfall – speziell die kritischen Lastfälle – bekannt sind bzw. experimentell ermittelt und nicht auf Basis von Trial-and-Error definiert werden, können alle Bauteile kunststoff- und verarbeitungsgerecht konstruiert sowie dimensioniert werden. Wesentlich für die Umsetzung ist der ökonomische Vorteil, der unbedingt erreicht werden muss.