Starke Bleche besser schweißen

Für den konventionellen Stahlbau hat das Dresdner Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS eine effiziente, laserbasierte Fügetechnik entwickelt.

Foto: Fraunhofer IWS/René Jungnickel

Energie- und Ressourceneffizienz werden zunehmend wichtiger. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS hat deshalb zusammen mit Partnern ein Schweißverfahren entwickelt, dass energieeffizienter, kostengünstiger und schneller ist, als bisherige Lösungen. Es erlaubt, den Energieeintrag ins Bauteil um bis zu 80 % zu reduzieren. Das anschließende Richten des Bauteils entfällt sogar ganz. Die Funktionsweise wird im Detail auf der Hannover Messe 2022 am Fraunhofer-Gemeinschaftsstand (Halle 5, Stand A06) vorgestellt.

Anwendbar ist die Technik beispielsweise beim Bau von Containerschiffen, Schienenfahrzeugen, Brücken oder Windkrafttürmen. In all diesen Konstruktionen können mehrere 100 m Schweißnaht vorhanden sein. Bisher werden sie erzeugt mit konventionellen Verfahren wie dem MAG-Schweißen oder dem Unterpulver-Schweißen. Das Problem dabei: Durch die geringe Intensität des eingesetzten Lichtbogens fließt ein Großteil der aufgewendeten Energie nicht in den gewünschten Schweißprozess, sondern geht in Form von Wärme in das Bauteil verloren. Der Energiebedarf für die Nachbehandlung der Schweißnaht liegt vielfach in ähnlichen Größenordnungen wie derjenige für den eigentlichen Schweißprozess. „Diese energieintensiven Verfahren rufen eine erhebliche thermische Schädigung des Werkstoffs hervor und führen zu starken Verzugserscheinungen der Konstruktion – somit zu hohen Kosten durch nachträgliche Richtarbeit“, betont Dirk Dittrich, der am Fraunhofer IWS die Gruppe Laserstrahlschweißen leitet.

Laser statt Lichtbogen

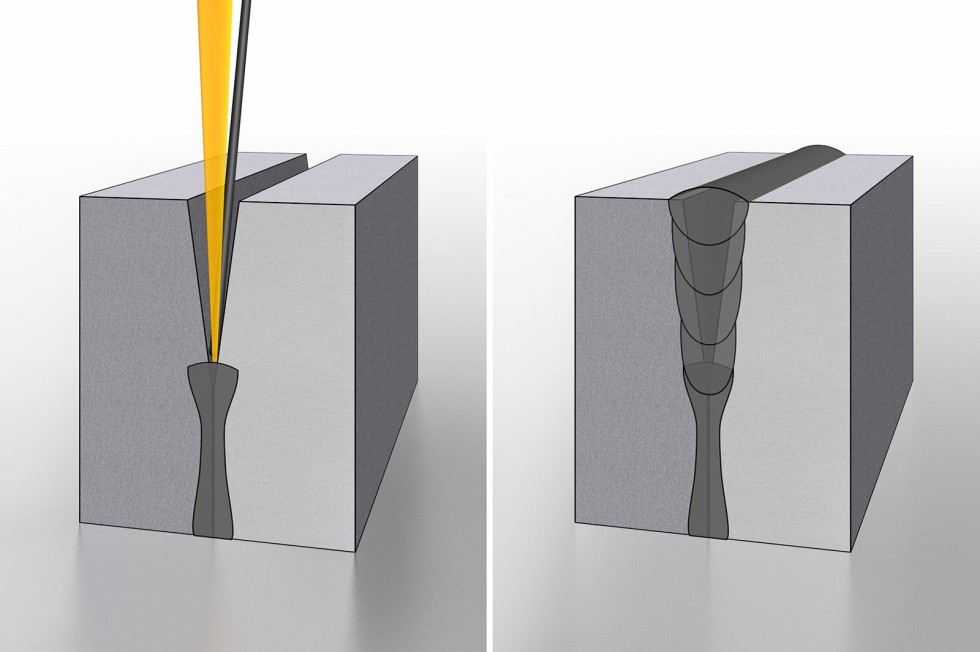

Ein Forscherteam um Dittrich hat im Projekt „VE-MES – Energieeffizientes und verzugsarmes Laser-Mehrlagen-Engspalt-Schweißen“ gemeinsam mit Industriepartnern eine energieeffiziente Alternative entwickelt: Das Laser-Mehrlagen-Engspalt-Schweißen (Laser-MES, s. Kasten) bringt einen marktüblichen Hochleistungslaser zum Einsatz und besticht im Vergleich zu herkömmlichen Methoden durch verringerte Lagenanzahl und drastisch reduziertes Nahtvolumen. Daraus ergeben sich die entscheidenden Vorteile dieses Schweißverfahrens. „Wir können den Energieeintrag in das Bauteil beim Schweißen – je nach Komponente – um bis zu 80 % und den Zusatzwerkstoffverbrauch um bis zu 85 % im Vergleich zu herkömmlichen Lichtbogenverfahren senken“, unterstreicht Dittrich. Zudem sei oft gar kein Richtprozess mehr erforderlich. „Dadurch reduzieren wir Fertigungszeit und -kosten, können auch hochfeste Stahlwerkstoffe verarbeiten und verbessern die CO2-Bilanz der gesamten Fertigungskette deutlich. Das könnte bei der Vielzahl von Stahlbaukonstruktionen, die in Deutschland und in der Welt erstellt werden, einen erheblichen Vorteil darstellen.“

Geringer Wärmeeintrag ins Bauteil

Weitere Vorteile: Die hohe Intensität des Laserstrahls garantiert einen sehr lokalen Energieeintrag an der Schweißstelle, wohingegen die umliegenden Bauteilbereiche vergleichsweise kalt bleiben. „Die Schweißzeit reduziert sich zudem um 50 % bis 70 %“, so Dittrich. Bei der Qualität der Schweißnähte punktet das neue Verfahren ebenfalls – die Nähte sind deutlich schlanker und nahezu flankenparallel, während sie bei konventionellen Schweißprozessen V-förmig ausgeführt sind. „Den Laser in den Stahlbau einzuführen, würde für die mittelständische Industrie in Deutschland ein Alleinstellungsmerkmal darstellen und ihre Marktposition im internationalen Wettbewerb stärken“, ist sich Dittrich sicher.

Testobjekt: Stahlträger für den Hallenkranbau

Die Forschenden des Fraunhofer IWS demonstrierten die Leistungsfähigkeit ihrer Entwicklung anhand eines Praxisbeispiels aus dem Hallenkranbau. Sie brachten die neue Schweißtechnologie mit einer speziellen Systemtechnik und einem integrierten Strahlschutzkonzept zum Einsatz. Die Konstruktion des experimentell aufgebauten, 4 m langen Rechteckprofils eines Hallenkransegments entsprach den Design- und Fertigungsrichtlinien vergleichbarer, konventionell hergestellter Bauteile. Erzeugt wurden anwendungstypische Schweißnähte: Ein Stumpfstoß an 30-mm-Blechen und ein vollangeschlossener T-Stoß (15-mm-Blech). Für 1 m Schweißnaht ließen sich die Kosten für eine Blechdicke von 30 mm gegenüber dem Unterpulverschweißen inklusive des nachträglichen Richtprozesses um 50 % senken.

Aluminium auf den Punkt geschweißt

Für Blechdicken unter 20 mm, bei der herkömmlicherweise auch MAG-Schweißverfahren eingesetzt werden, liegt die potenzielle Kostenersparnis mit bis zu 80 % noch höher. Allein die Kostenersparnisse bezüglich der Schweißzusatzwerkstoffe kann in größeren Unternehmen bei mehr als 100 000 € pro Jahr liegen. Zusätzlich bieten die eingesetzten Laserstrahlquellen aufgrund ihres hohen Wirkungsgrades (ungefähr 50 %) und der guten Prozesseffizienz (Reduktion des Energieeintrages um 80 %) großes Potenzial, die steigenden Energiekosten einzudämmen.