Turbo für die Energiewende: Windtürme deutlich schneller und kostengünstiger schweißen

Mit einem neuen Ansatz will eine Ausgründung der Bundesanstalt für Materialforschung und -prüfung (BAM) den Schweißvorgang bei der Herstellung von Stahltürmen für Windenergieanlagen revolutionieren. Auch bei Wasserstoffpipelines oder Flüssiggasbehältern könnte das Verfahren eingesetzt werden.

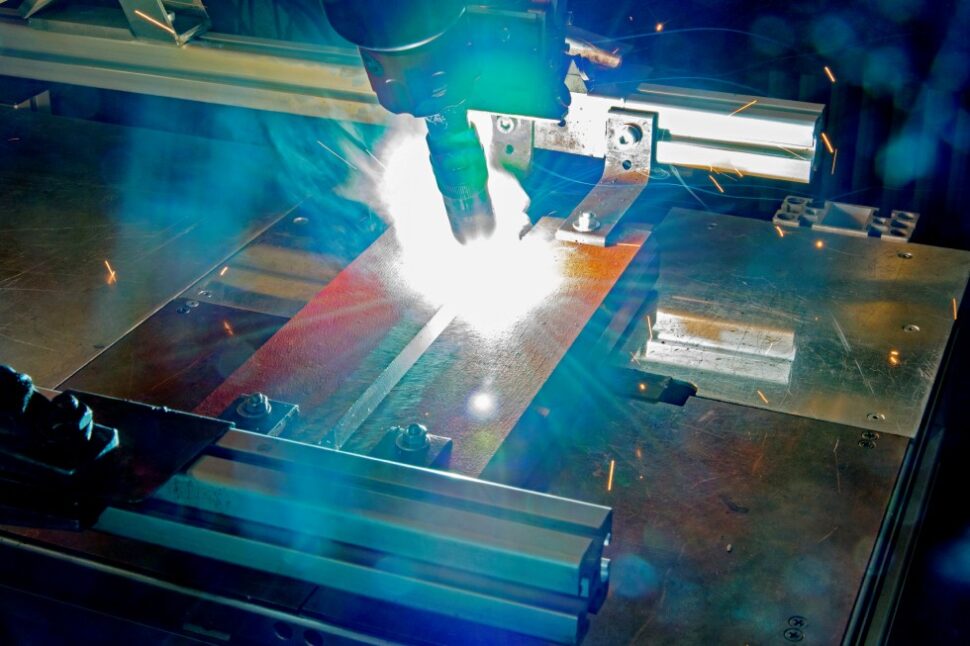

Foto: BAM

Die Produktion neuer Windtürme aus Stahl ist ein Flaschenhals beim Ausbau der Windenergie. Denn bei einem modernen Windturm aus Stahl summieren sich die Schweißnähte auf eine Länge von etwa 700 m. Bis zu 30 mm dicke Stahlbleche werden dabei in mehreren Lagen mit dem sogenannten Unterpulverschweißverfahren zusammengefügt. Das ist ein in der Industrie gängiges Lichtbogenschweißverfahren. Wegen der vielen Schichten dauert der gesamte Prozess bisher allerdings fast 100 Stunden. Allein dadurch ist die Kapazität der vier verbliebenen deutschen Produktionsstandorte nach Aussage der Bundesanstalt für Materialforschung und -prüfung (BAM) auf rund 520 Stahltürme pro Jahr limitiert. Weil das nur gut die Hälfte dessen ist, was die Ausbauziele der Bundesregierung für Onshore-Windenergie vorsehen, würden weitere Anlagen aus dem Ausland zugekauft – vor allem aus China.

Vorteile für deutsche Windindustrie: Neue Technologie spart Zeit und Kosten

Eine neue Technologie könnte der deutschen Windindustrie wichtige Wettbewerbsvorteile sichern und auch beim Bau von Wasserstoffpipelines oder Flüssiggasbehältern zur Anwendung kommen. Denn im Laserhybridschweißverfahren könnten die Anlagen deutlich schneller und zugleich kostengünstiger hergestellt werden, heißt es. Der Grund: Das Verfahren erfordert nur eine einzige Schweißlage. Weil sich beim Schweißen dickerer Bleche aus dem verflüssigten Metall aufgrund der Gravitation Tropfen unterhalb der Schweißnaht bilden, war es bisher jedoch im industriellen Einsatz nur für Bleche von einer Stärke von bis zu 12 mm zugelassen. Schließlich könnte die Tropfenbildung die Standfestigkeit der Anlagen gefährden.

Lesetipp: Starke Bleche besser schweißen

Ein Team aus dem Kompetenzzentrum Wind der BAM hat dafür jetzt eine Lösung gefunden: Die Wissenschaftlerinnen und Wissenschaftler haben ein System aus Elektromagneten entwickelt, das an der Schweißzone angebracht wird. Die Magneten setzen eine Lorentzkraft frei, die der Gravitation entgegenwirkt. Jegliche Tropfenbildung an der Schweißnaht wird so verhindert. Dabei arbeitet das System völlig kontaktlos. Damit kann das schnellere Laserhybridschweißverfahren laut BAM nun ohne Sicherheitseinbußen auch bei den dicken Stahlblechen für Windenergieanlagen eingesetzt werden.

Das Einsparpotenzial an Zeit und Kosten durch die Innovation, so rechnet Christian Brunner-Schwer, der im Team u. a. für Finanzen und Vertrieb zuständig ist, wäre bei einem 120-m-Windturm enorm: Durch die Anwendung des Laserschweißens ließe sich die Schweißzeit von 96 auf knapp zwölf Stunden reduzieren – was eine Beschleunigung um den Faktor 8 bedeute. Gleichzeitig würden nur 900 kWh statt wie bisher 4000 kWh an Energie benötigt. Die Kosten für das Schweißen könnten insgesamt um 90 % gesenkt werden. Der CO2-Ausstoß bei der Fertigung eines Windturms würde sogar um 93 % reduziert.

Ausgründung soll das Laserverfahren zur Serienreife bringen

Unterstützt durch das EXIST-Förderprogramm des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK), macht sich das Team jetzt mit einer Ausgründung selbstständig. Sie wollen aus ihrer Erfindung in den kommenden zwei Jahren ein marktreifes System für die Industrie entwickeln. Gleichzeitig steht ihnen die Forschungsinfrastruktur der BAM zur Verfügung, die den mit 60 kW nach eigenen Angaben stärksten Hochleistungslaser in Europa besitzt.